main

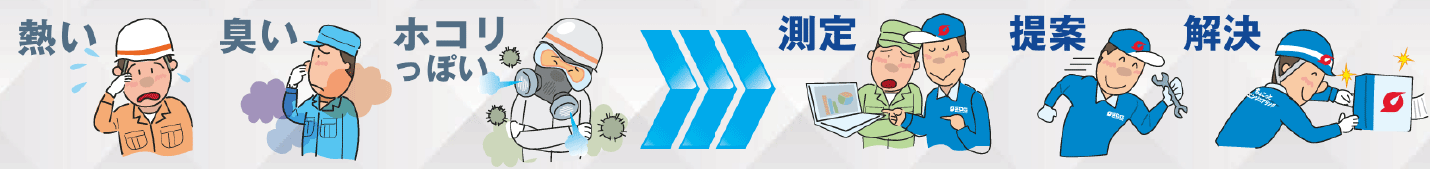

ちょっと困った時にちょこっとエンジニアリング

世界が取り組むテーマ

Sustainable Development Goals (SDGs)

持続可能な開発目標

SDGsを通じて、豊かで活力ある未来を創リます。

SDGsでは2030年までに有害化学物質ならびに大気、水質及び土壌の汚染による死亡及び疫病の件数を大幅に減少させることを3番目の目標として掲げています。

従業員皆様の健康を守る取り組みが強化されています。

ちょこっとエンジニアリングとは?

SDGs(持続可能な開発目標)に基づき目標3「すべての人に健康と福祉を」を実現するために有害物質の排気、集塵などお客様の作業環境改善に貢献します。

送風機やミストレーサーをはじめとした自社製品と、さまざまな周辺機器とを組み合わせることで、みなさまの「ちょこっとした悩み」を解決へと導く。ちょこっとエンジニアリングは、SDGを代表するサービスです。さまざまなお客が抱える課題に応じて、フレキシブルにソリューションを提案するのは「有機溶剤中毒予防規則」「特定化学物質障害要望規則」「粉じん障害防止規則」などの資格を持つエキスパートたち。ソリューション提案だけでなく、機械の修理やメンテナンスにも迅速にお応えます。どんな「ちょこっとしたこと」でも、お気軽にご相談ください。安全で快適な作業空間をエンジニアリングの力で実現します。

送風機やミストレーサーをはじめとした自社製品と、さまざまな周辺機器とを組み合わせることで、みなさまの「ちょこっとした悩み」を解決へと導く。ちょこっとエンジニアリングは、SDGを代表するサービスです。さまざまなお客が抱える課題に応じて、フレキシブルにソリューションを提案するのは「有機溶剤中毒予防規則」「特定化学物質障害要望規則」「粉じん障害防止規則」などの資格を持つエキスパートたち。ソリューション提案だけでなく、機械の修理やメンテナンスにも迅速にお応えます。どんな「ちょこっとしたこと」でも、お気軽にご相談ください。安全で快適な作業空間をエンジニアリングの力で実現します。

用途に合わせて最適な環境改善を提案致します!

- SDGのサービス

- 事例紹介

SDGのサービスService of SDG

作業環境改善”SDGが出来る事”

Step.0使用物質の把握

Step.0使用物質の把握 Step.1現状把握

Step.1現状把握

(作業環境測定) Step.2改善設備計画

Step.2改善設備計画

(工学的・設備的対策) Step.3設備施工

Step.3設備施工 Step.4効果の確認

Step.4効果の確認

(作業環境測定) Step.5持続性の維持・確認

Step.5持続性の維持・確認

-

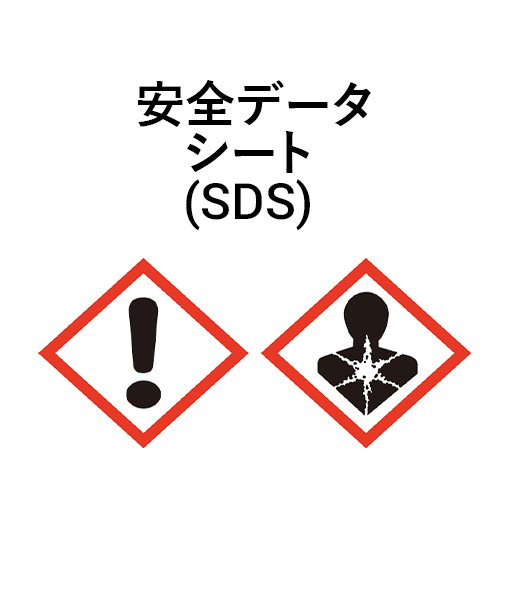

Step.0使用物質の把握事業主が現在使用している薬剤に含まれる物質を安全データシート(SDS)で把握。

有害性の有無を確認。※ メーカーは販売先へSDSの報告が義務化されています。

-

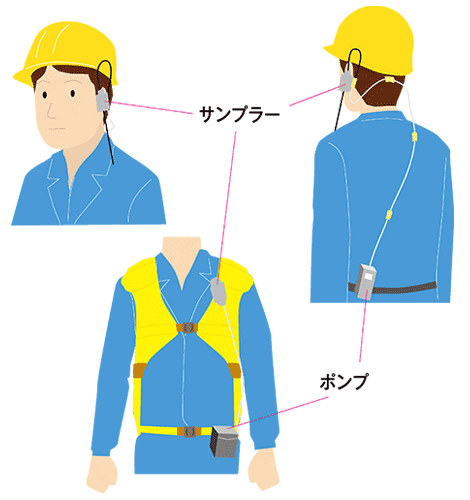

Step.1現状把握(作業環境測定)作業工程における環境濃度を測定し、作業環境における許容範濃度以下であるかを確認。

法令順守された方法で各種物質の濃度・暴露量を測定します。LEARN MORE詳細

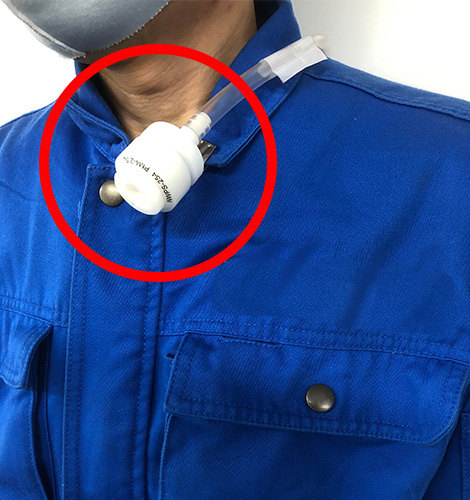

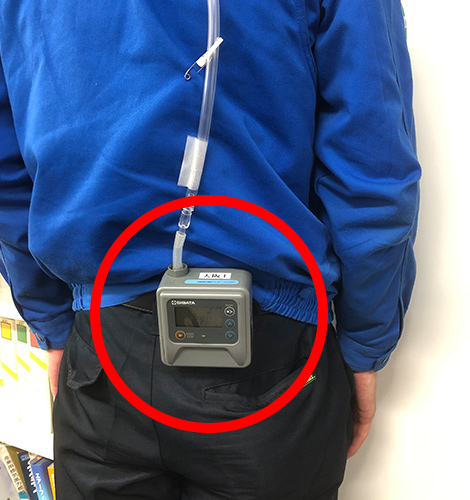

移動する作業者の暴露測定

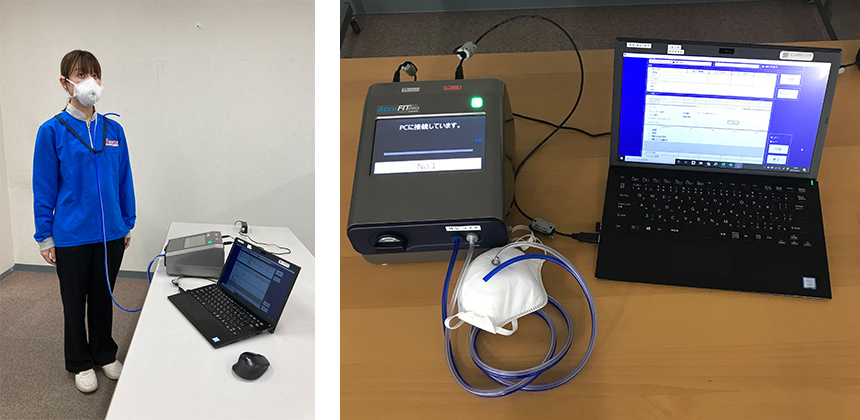

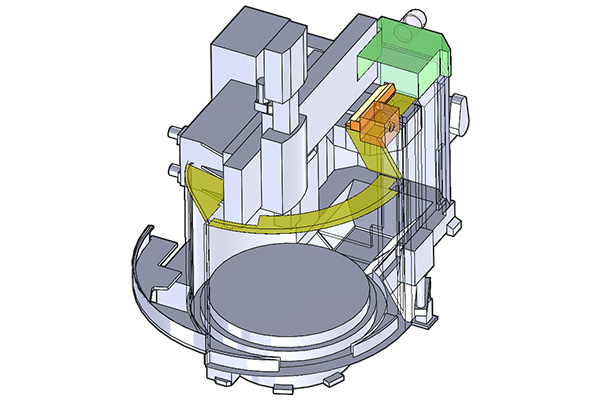

呼吸保護具の測定(フィットテスト) フィットテストサービス SDGでは世界的に主流である定量的フィットテストの実施が可能です。- フィットテストとは

-

作業者がつける溶接作業用呼吸保護具の適切さを確認します。

専用の測定器を用いて作業者の顔にピッタリ合っているかを測定するサービスです。

2023年4月1日からフィットテストの実施が法律で義務化されます。

- SDGができること

-

-

世界基準の定量的フィットテストが実施可能

-

数値で結果報告できるので、正しい判断ができる

-

結果を元に作業環境の改善をご提案

-

-

- フィットテスト方法について

-

フィットテストは「定量的フィットテスト」と「定性的フィットテスト」の二種類あります。

測定記録は、3年間保存する義務があります。 -

-

定量的フィットテスト

-

- 専用の測定装置を使用し記録

- 正確な数値を検出することが可能

- 定性的フィットテスト

-

- 被験者が感覚(味覚、臭覚)によって検知

-

定量的フィットテスト

-

SDGでは、精度の高い定量的フィットテストを提供しています。

SDGでは、精度の高い定量的フィットテストを提供しています。

SDGが作業環境の改善を提案します。

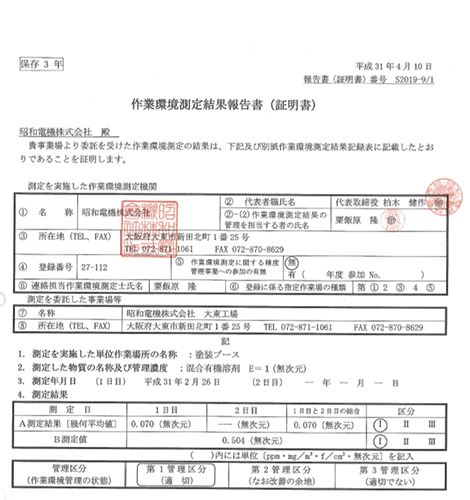

有機溶剤等  既設設備の作業環境測定

既設設備の作業環境測定 作業定点の作業環境測定

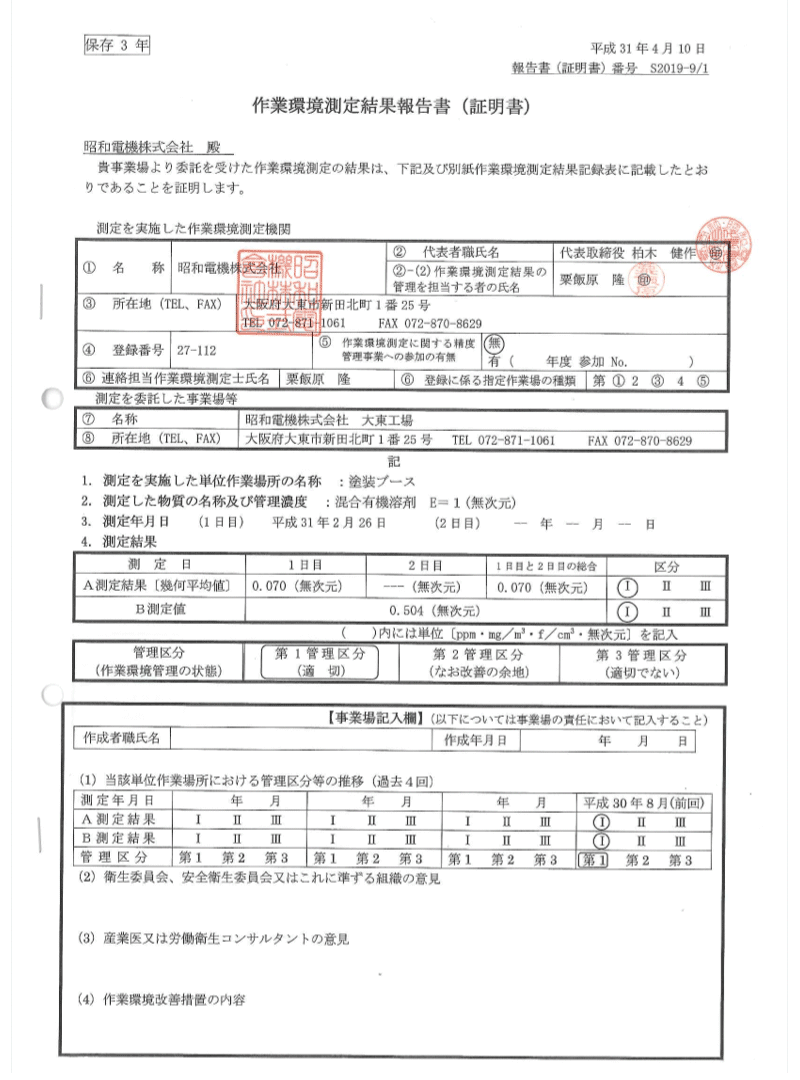

作業定点の作業環境測定 作業環境測定結果報告書(証明書)

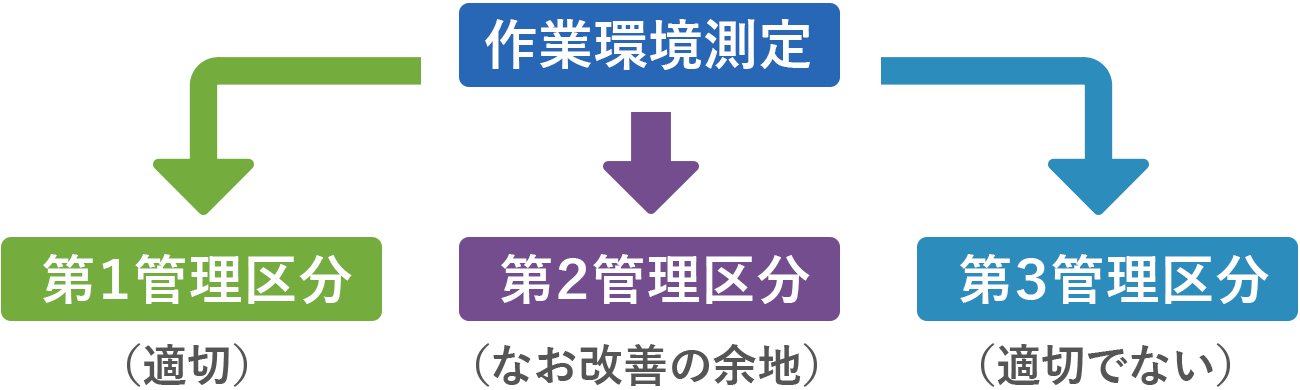

作業環境測定結果報告書(証明書)作業環境測定後は第1〜3管理区分に分けられます。

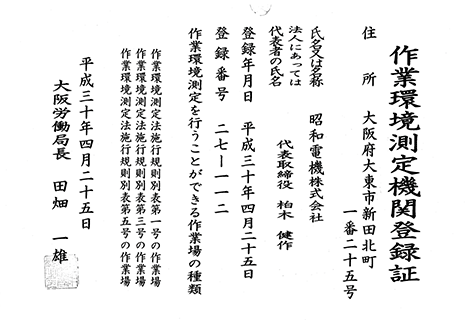

作業環境測定は作業環境測定機関のみが行えます。

作業環境測定は作業環境測定機関のみが行えます。

SDGは作業環境測定機関登録企業です。

濃度の測定値と評価をすることができます! 製作施工はもちろん届出書類や作業環境評価もワンストップで対応します。

製作施工はもちろん届出書類や作業環境評価もワンストップで対応します。CLOSE 閉じる

-

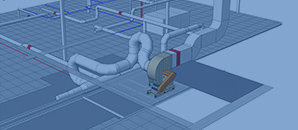

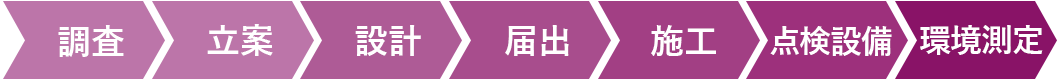

Step.2改善設備計画(工学的・設備的対策)環境測定結果と法令に基づき必要に応じて改善設備計画と関連役場へ計画書を提出。

LEARN MORE詳細

1. 工学的対策と届出書類作成 環境測定結果に基づき法令遵守されて設備を計画します。

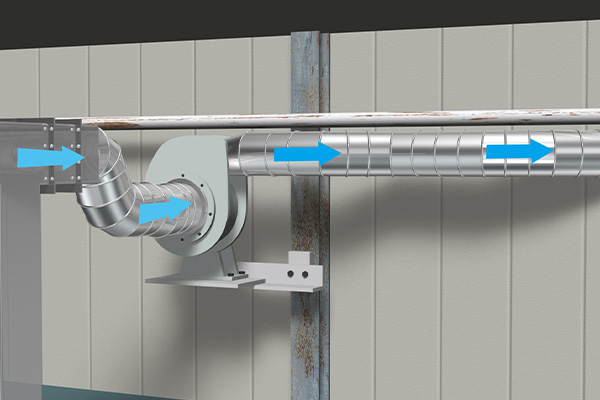

工学的対策:排気装置・集塵装置の設計施工届 出 書 類:労働基準局への申請用紙作成根本から危険作業をなくす対策を質的対策(本質安全化)といいます。質的対策でも困難なときは、工学的対策(設備対策)により設備による対策と管理的対策の検討となります。個人用保護具は、最後の対策の位置づけとなります。

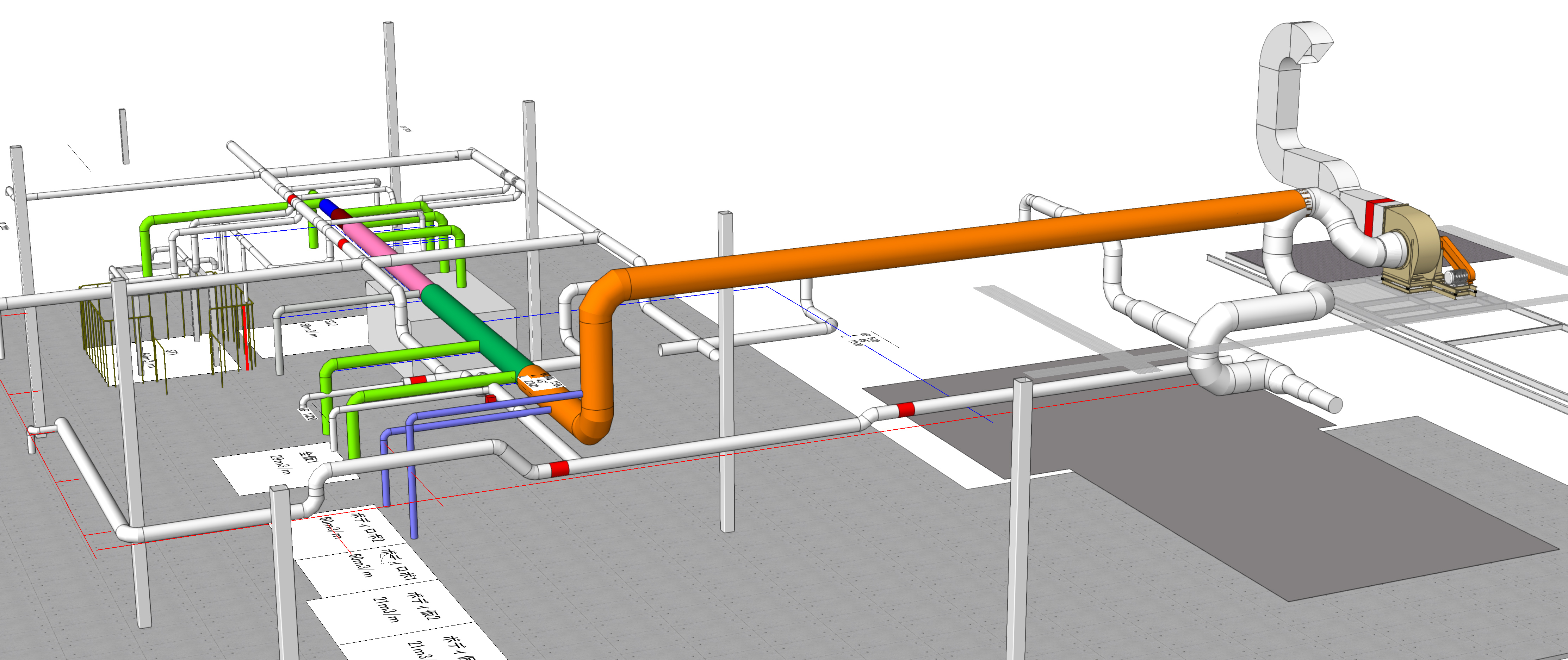

工学的対策:排気装置・集塵装置の設計施工届 出 書 類:労働基準局への申請用紙作成根本から危険作業をなくす対策を質的対策(本質安全化)といいます。質的対策でも困難なときは、工学的対策(設備対策)により設備による対策と管理的対策の検討となります。個人用保護具は、最後の対策の位置づけとなります。2. 既設ダクトの見える化 既設の配管設備を見える化し、適正診断を行います。

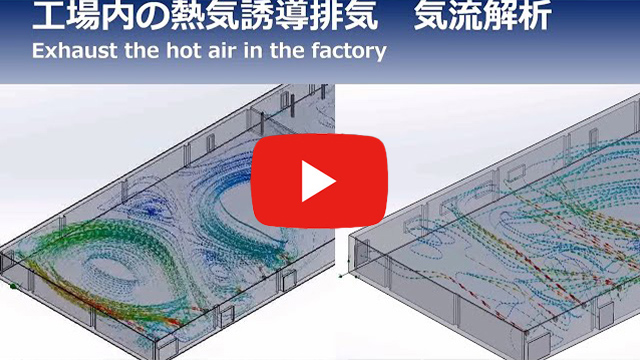

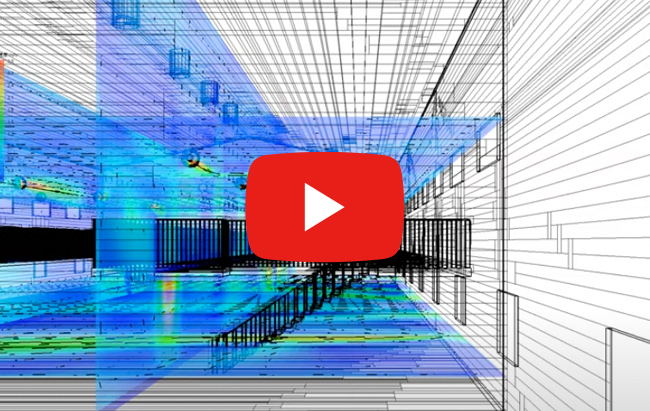

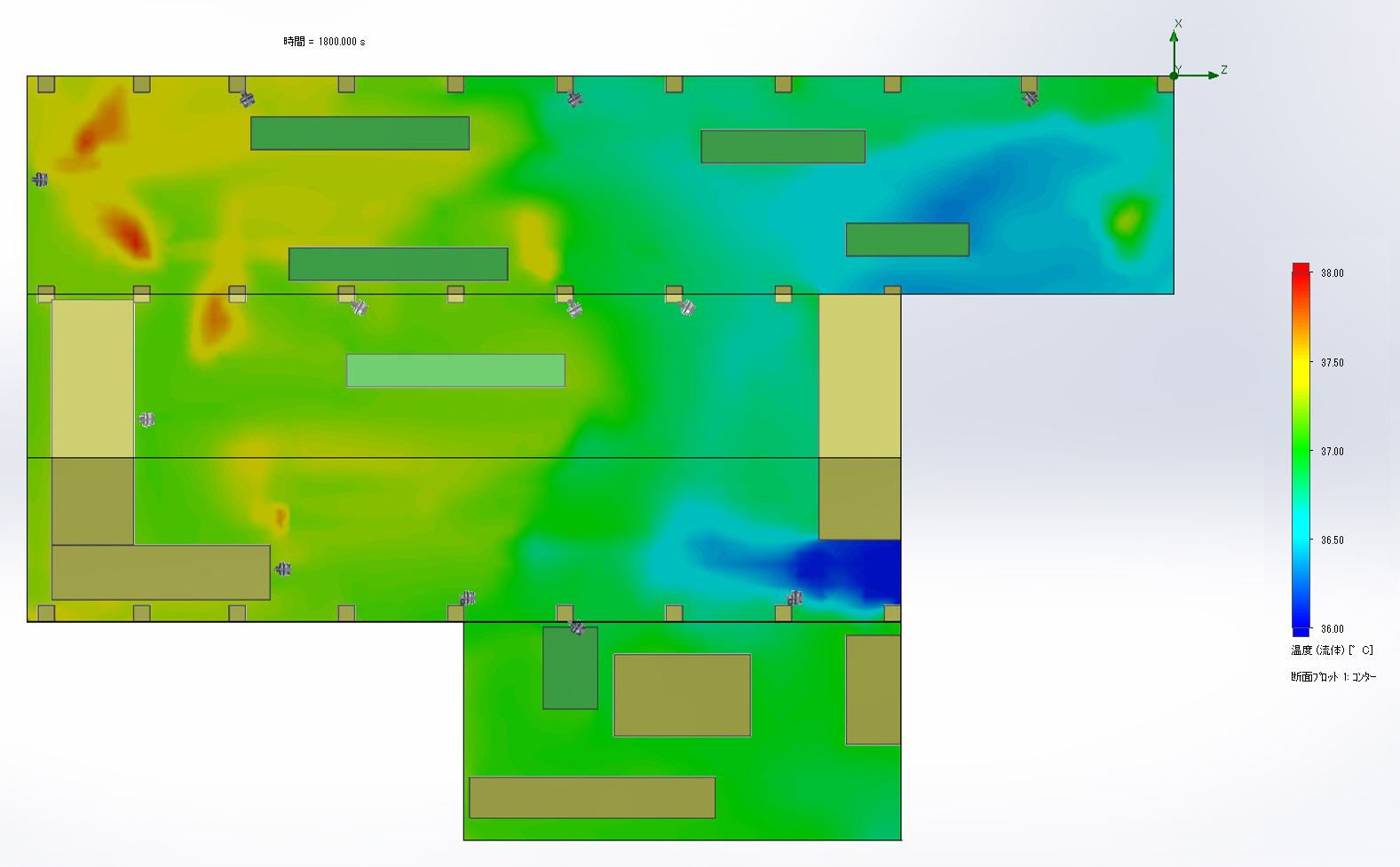

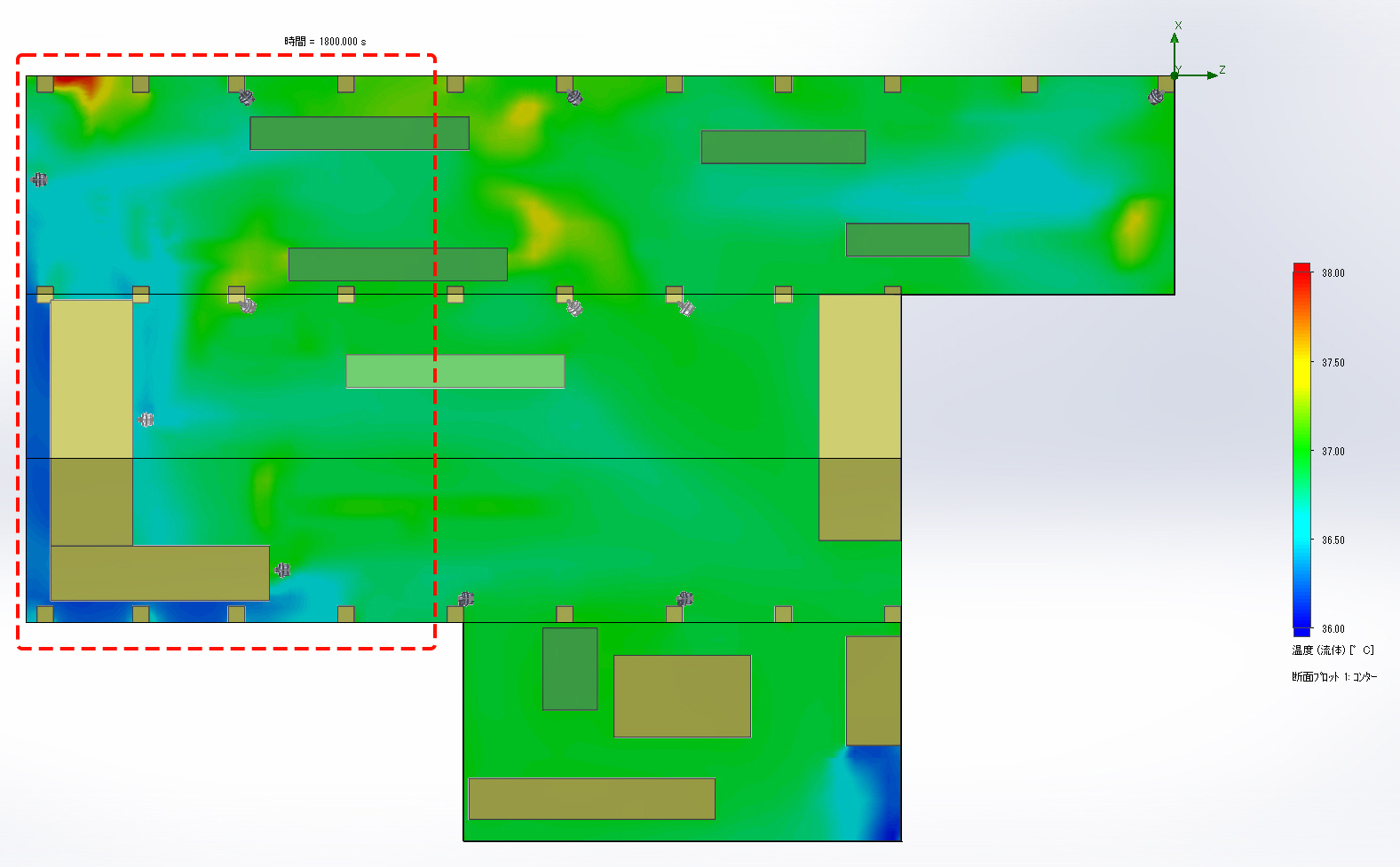

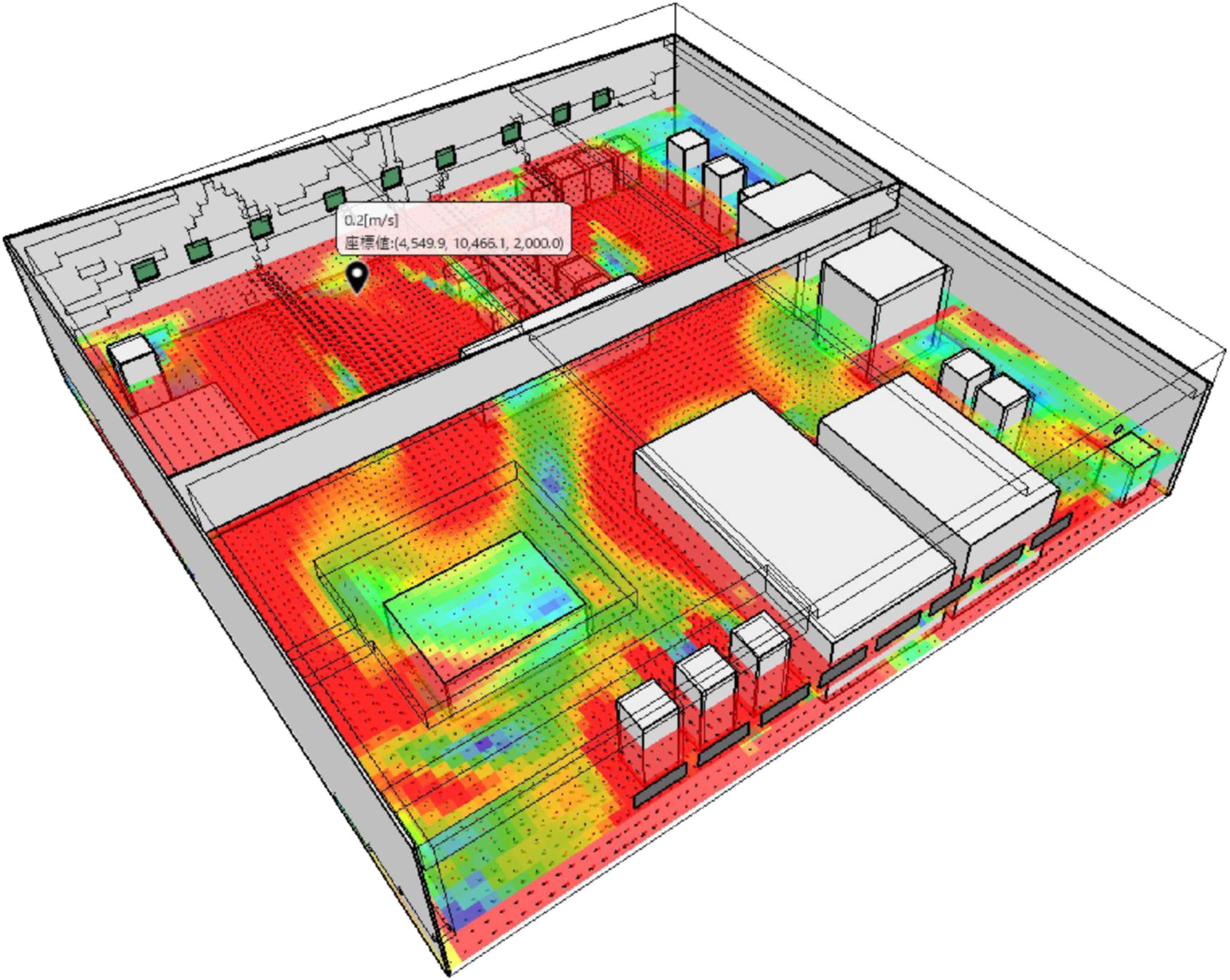

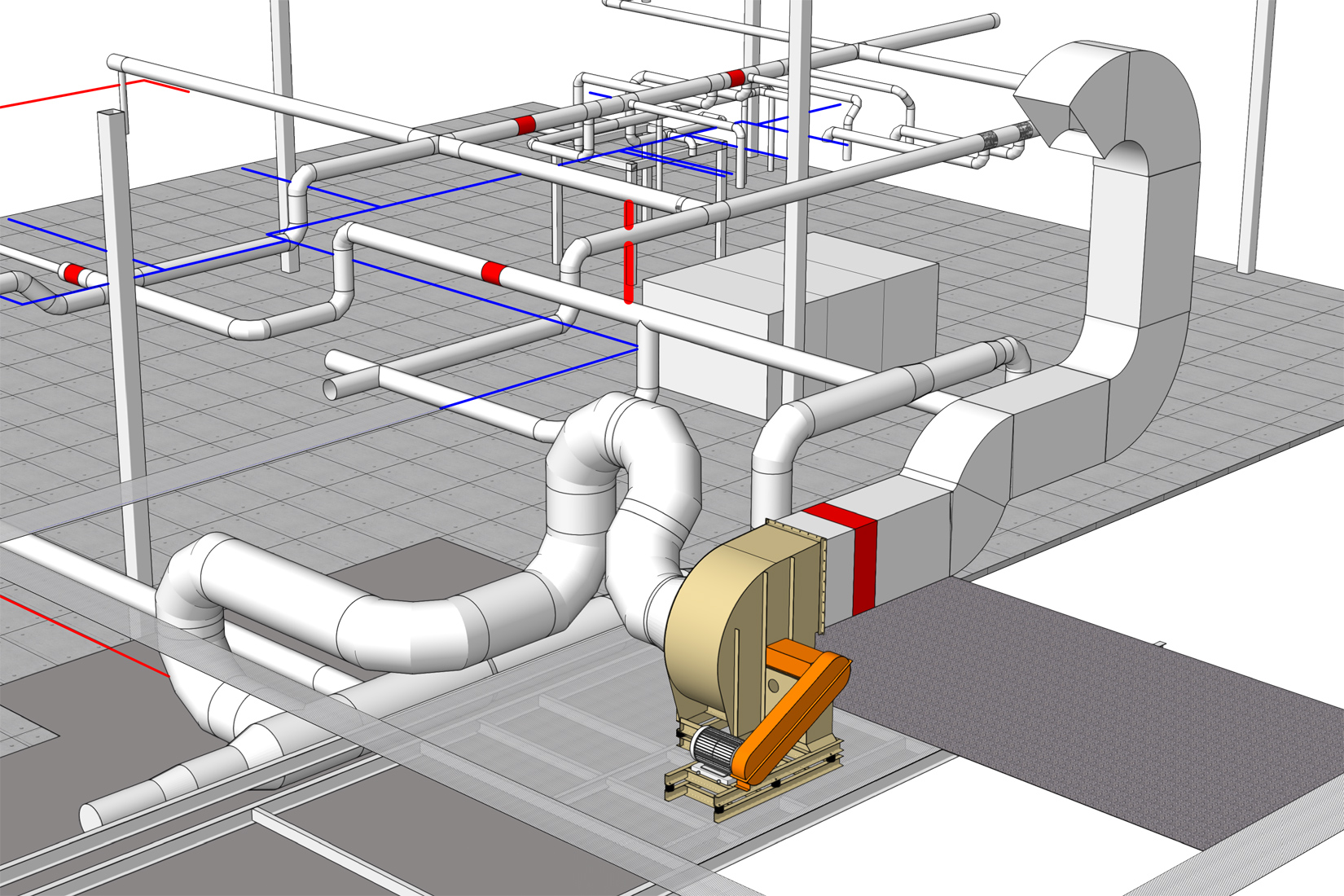

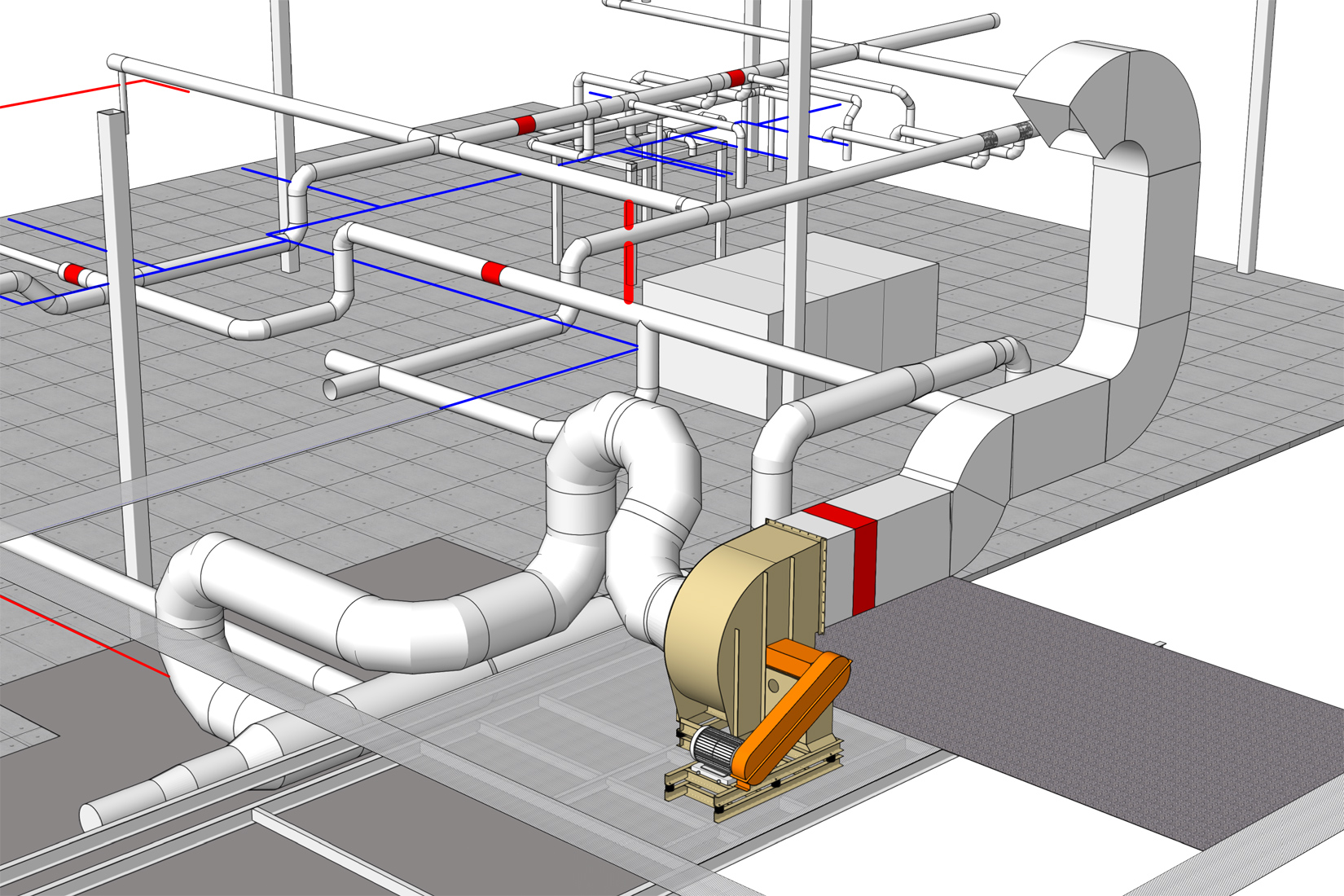

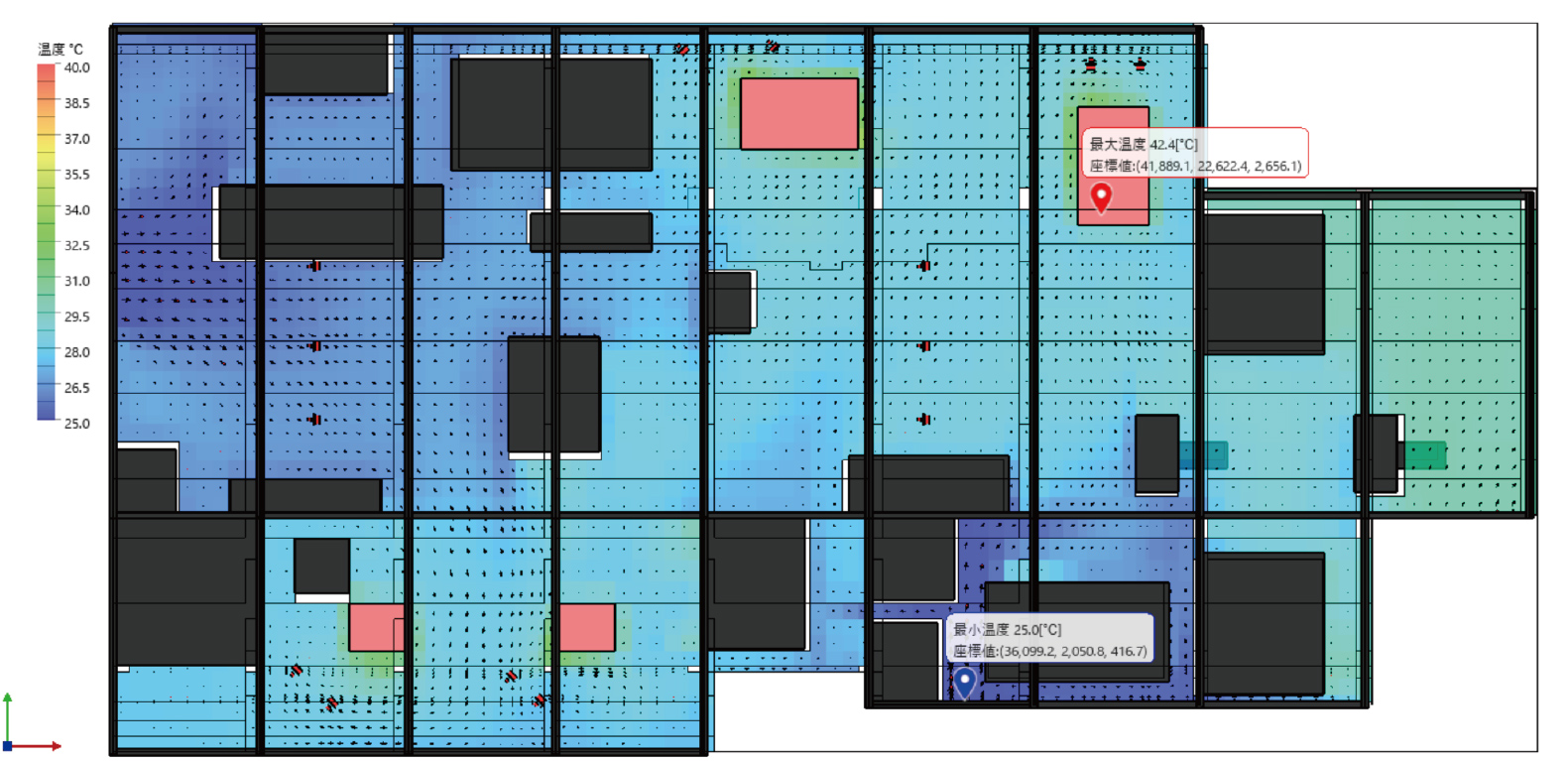

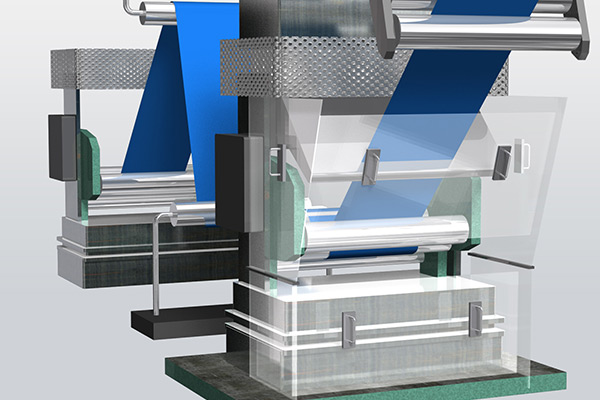

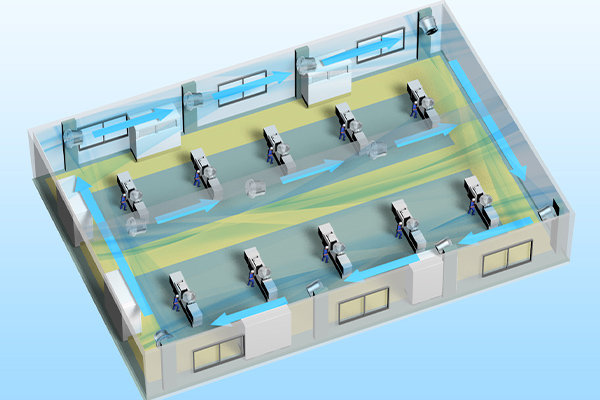

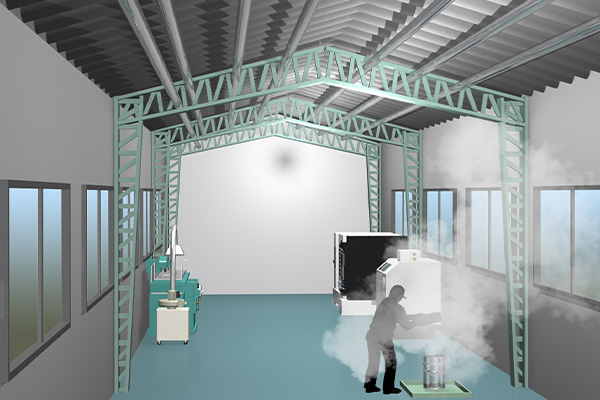

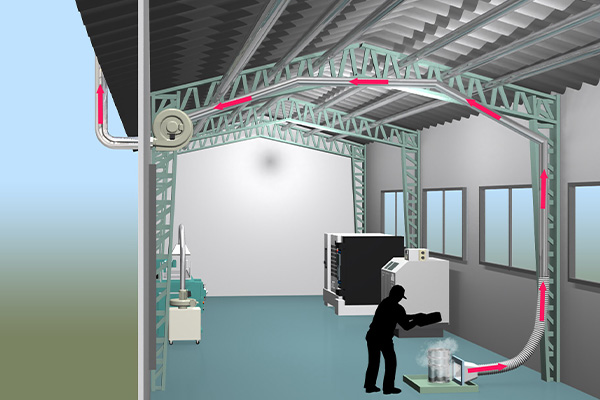

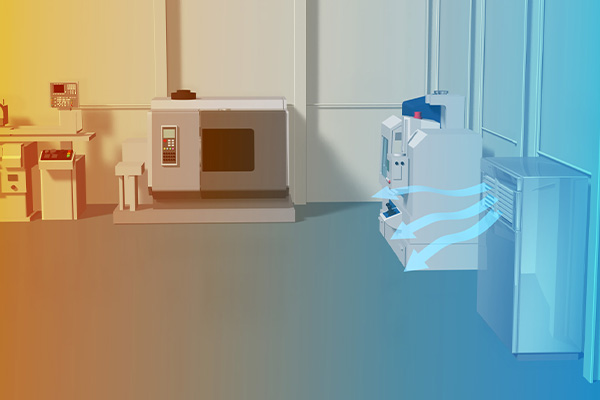

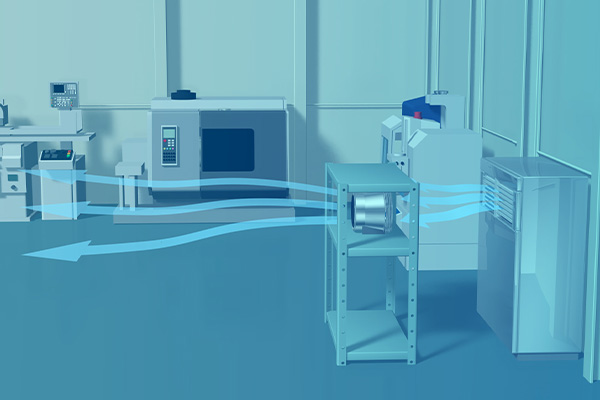

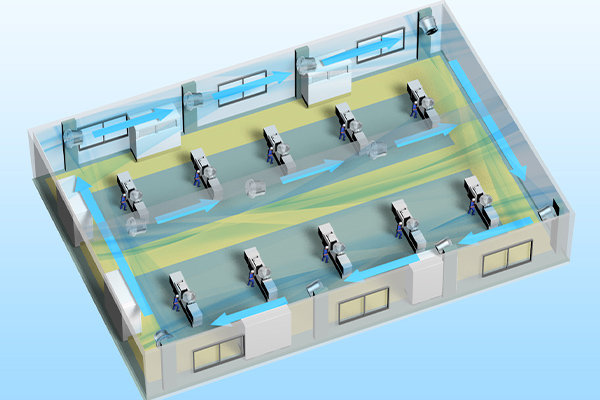

3. 新規設備導入時のために気流解析を行います。 気流解析サービス 暑熱などの悩みを解決し、工場の温度を最適化いたします。 実装前

実装前 実装後熱流体解析ソフトの活用と送風機メーカーとしてのノウハウを生かして工場の温度を最適化する、ものづくりを支えるサービスを提供いたします。

実装後熱流体解析ソフトの活用と送風機メーカーとしてのノウハウを生かして工場の温度を最適化する、ものづくりを支えるサービスを提供いたします。- POINT!

-

- 暑熱対策

- 全体換気

- 空調機器を効率的に

- 浮遊粒子の動きを解析、対策

設置前のシミュレーションによって、再施⼯などの⼿戻りをなくすことができます!効果の確認動画

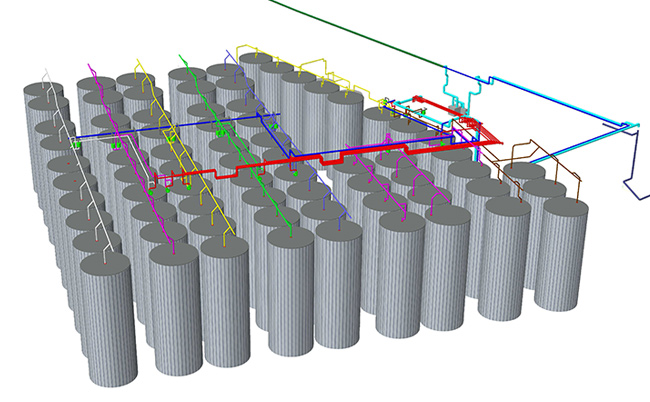

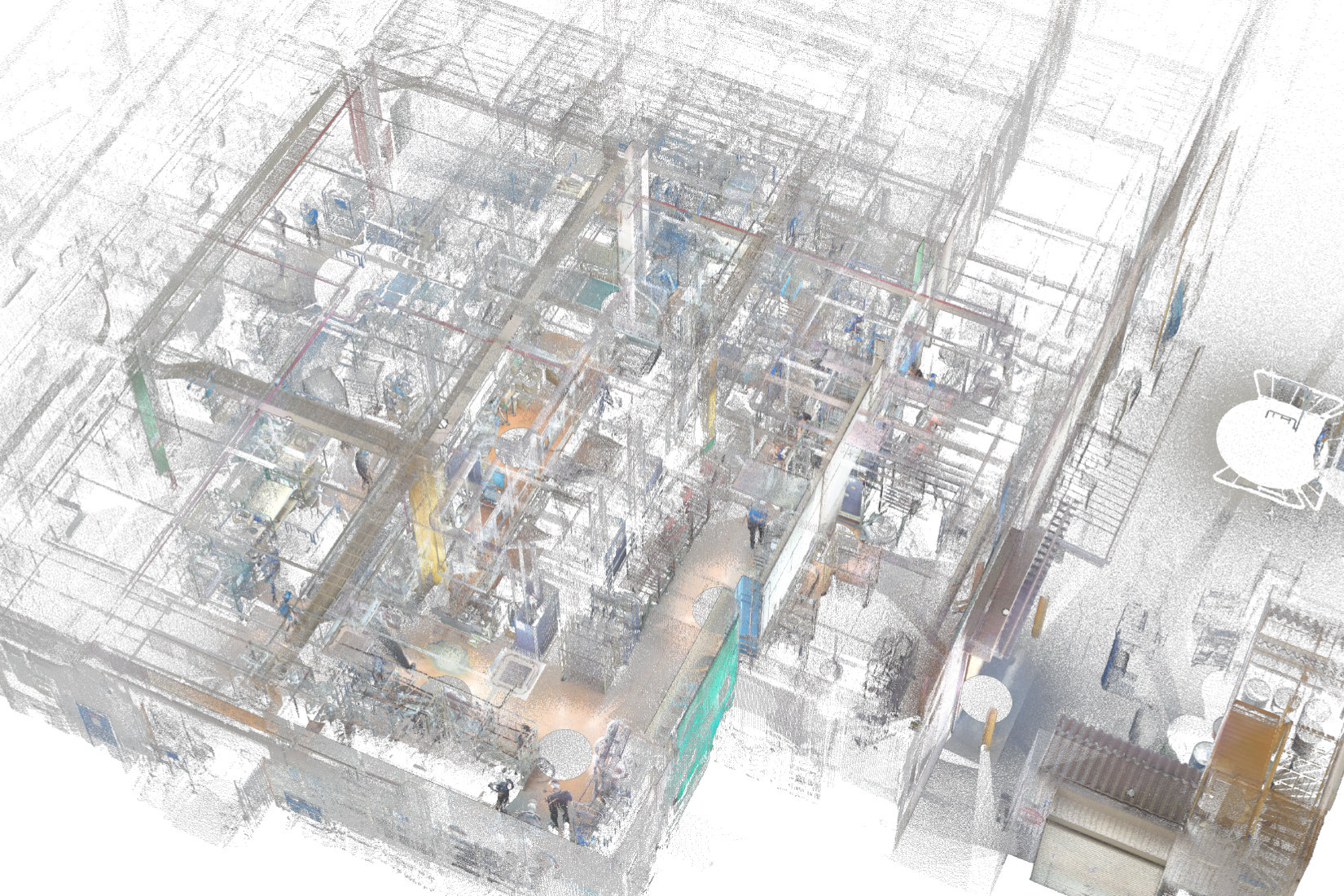

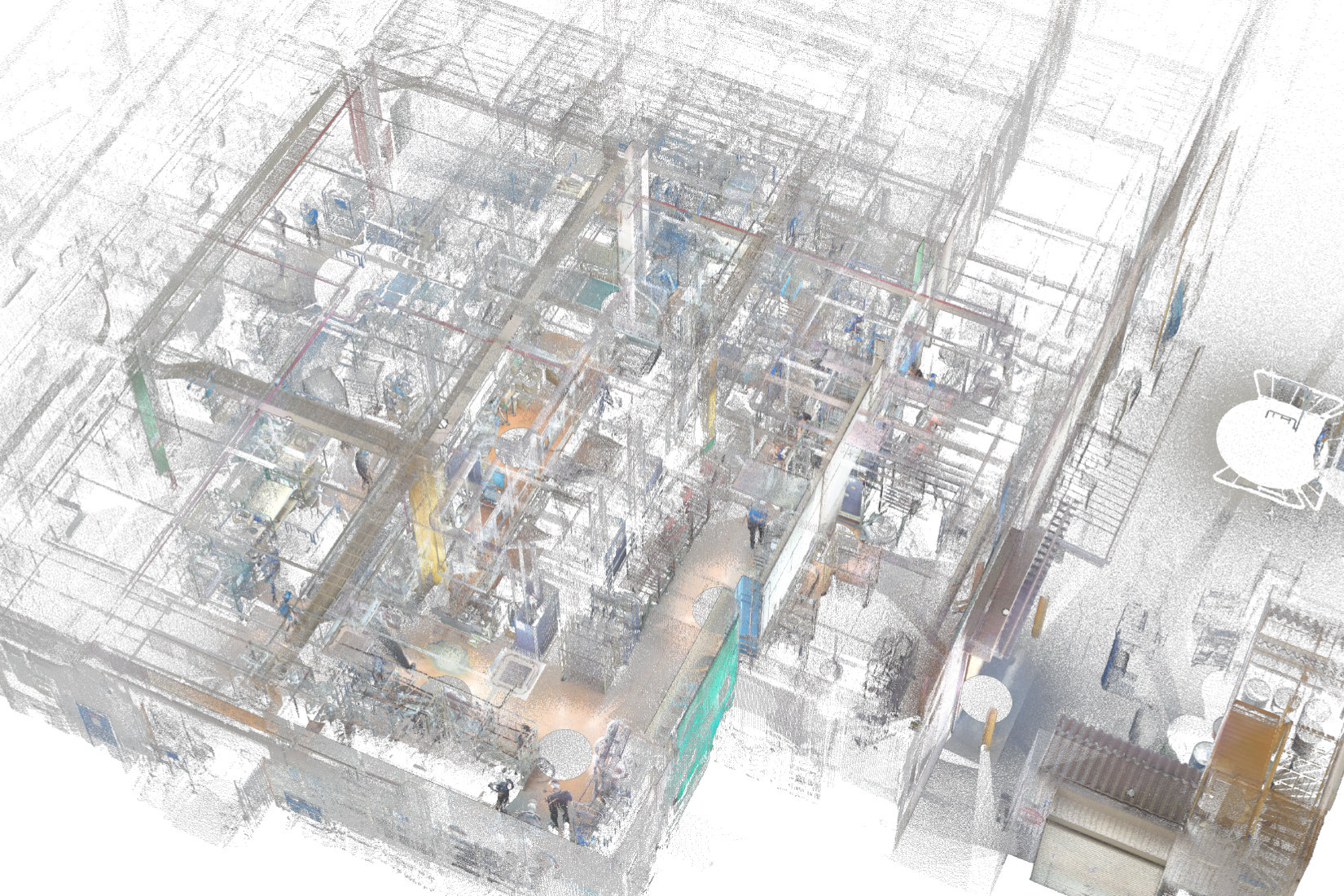

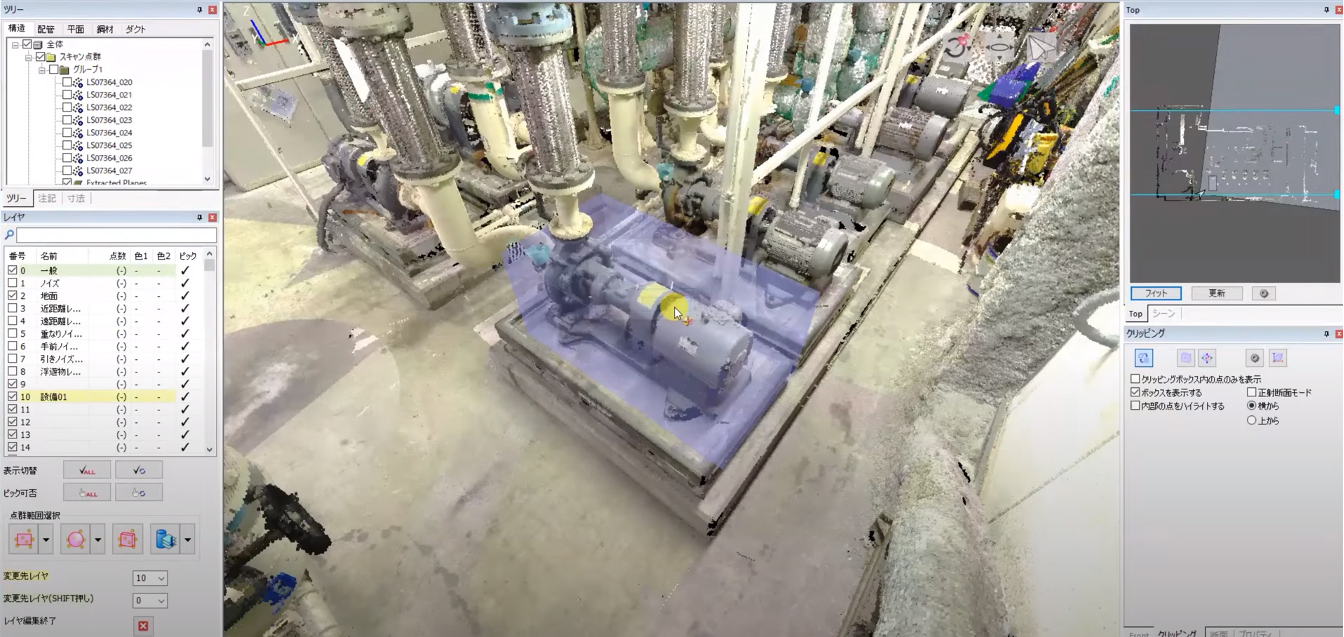

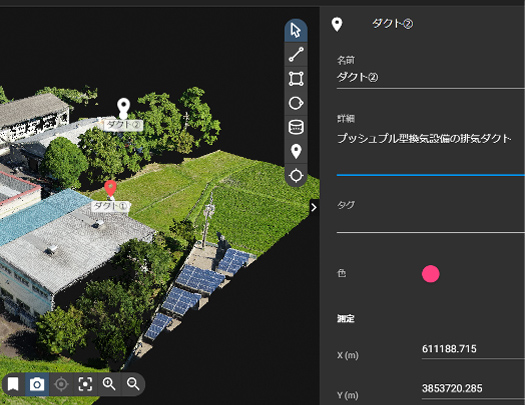

設置前のシミュレーションによって、再施⼯などの⼿戻りをなくすことができます!効果の確認動画4. デジタルマッピング 調査・測量サービス 【DMS(Digital Mapping Service)】 お客様の工場を調査&測量し、作業環境改善をご提案いたします。-

1お客様の工場

- 設定が大変な例

-

- 広い工場

- 立体構造の建屋

- 複雑なダクト配管

- 測量に 時間がかかる 構造物

-

23Dレーザースキャンで測量した

お客様の工場点群データ

-

3SDGの提供3DCADデータ

専用測定器にて専属スタッフが測量したデータに基づいてお客様に技術的なサービスをご提供いたします。- SDGのDMSの詳細

-

作図スキャンされた点群データを3DCADへ変換し、新規ダクト配管の計画を立てやすくなります。

3Dレザースキャン点群データ

3Dレザースキャン点群データ 3DCADデータへ変換します記録調査・測量結果から専用図書を作成し、記録します。

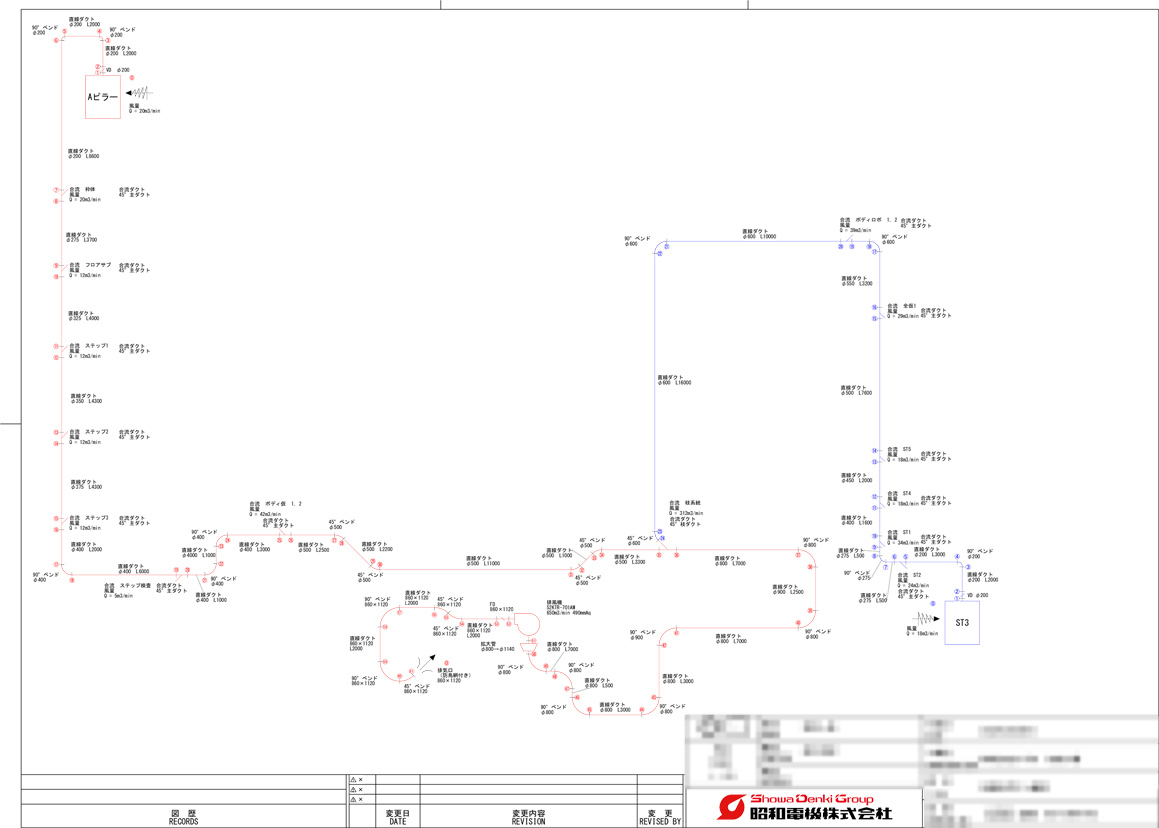

3DCADデータへ変換します記録調査・測量結果から専用図書を作成し、記録します。 ダクト線図設計現場情報が細密に記録されているので確認作業を机上で正確に行えます。

ダクト線図設計現場情報が細密に記録されているので確認作業を机上で正確に行えます。 解析作成した3Dモデルを活用して気流解析(風速、静圧、温度、汚染度、騒音)が行えます。

解析作成した3Dモデルを活用して気流解析(風速、静圧、温度、汚染度、騒音)が行えます。 全体換気・暑熱対策の改善点がわかるようになります。施工計画現場状況を確認しながら施工計画作成が行えます。

全体換気・暑熱対策の改善点がわかるようになります。施工計画現場状況を確認しながら施工計画作成が行えます。

設備保全スキャンデータ内の対象機器をレイヤ分けすることにより保全リストが作成できます。

設備保全スキャンデータ内の対象機器をレイヤ分けすることにより保全リストが作成できます。

CLOSE 閉じる

-

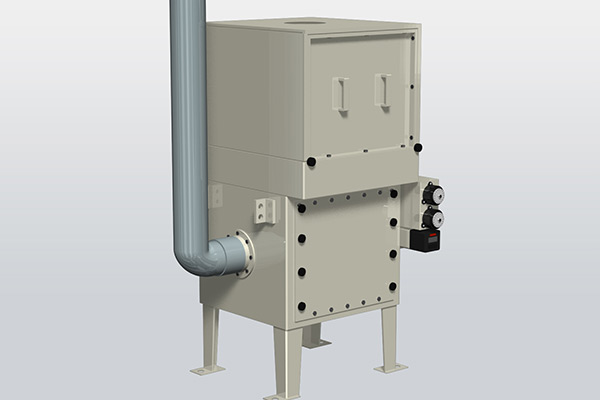

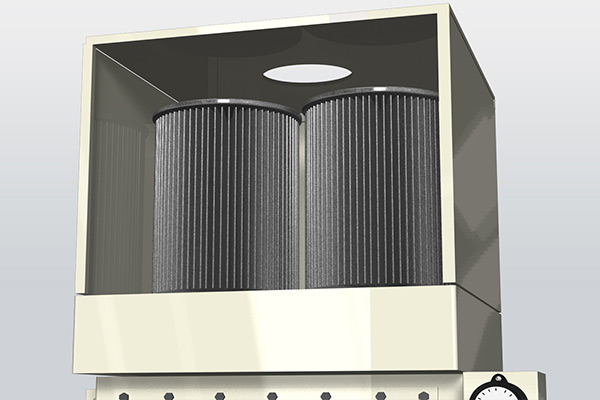

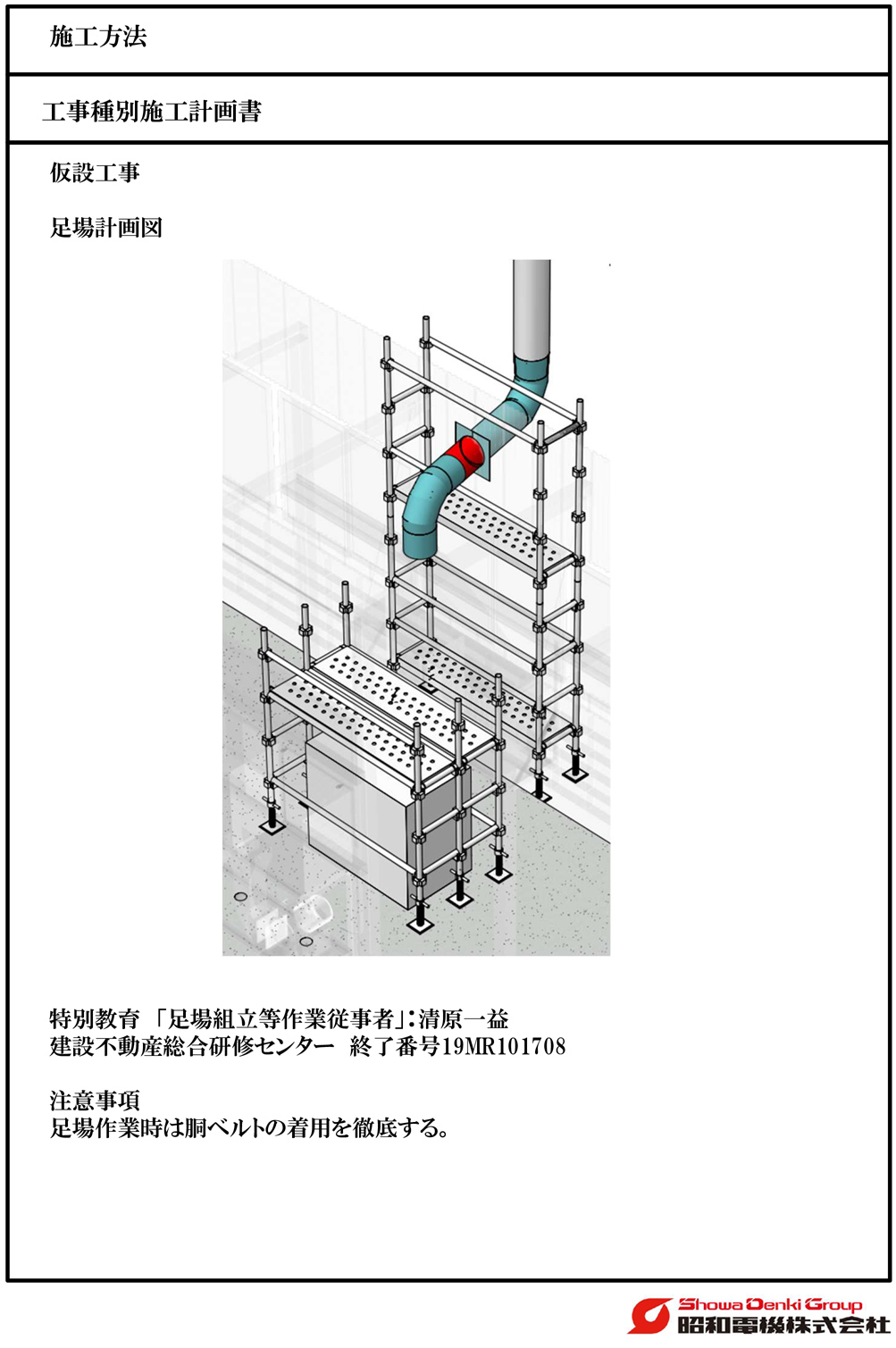

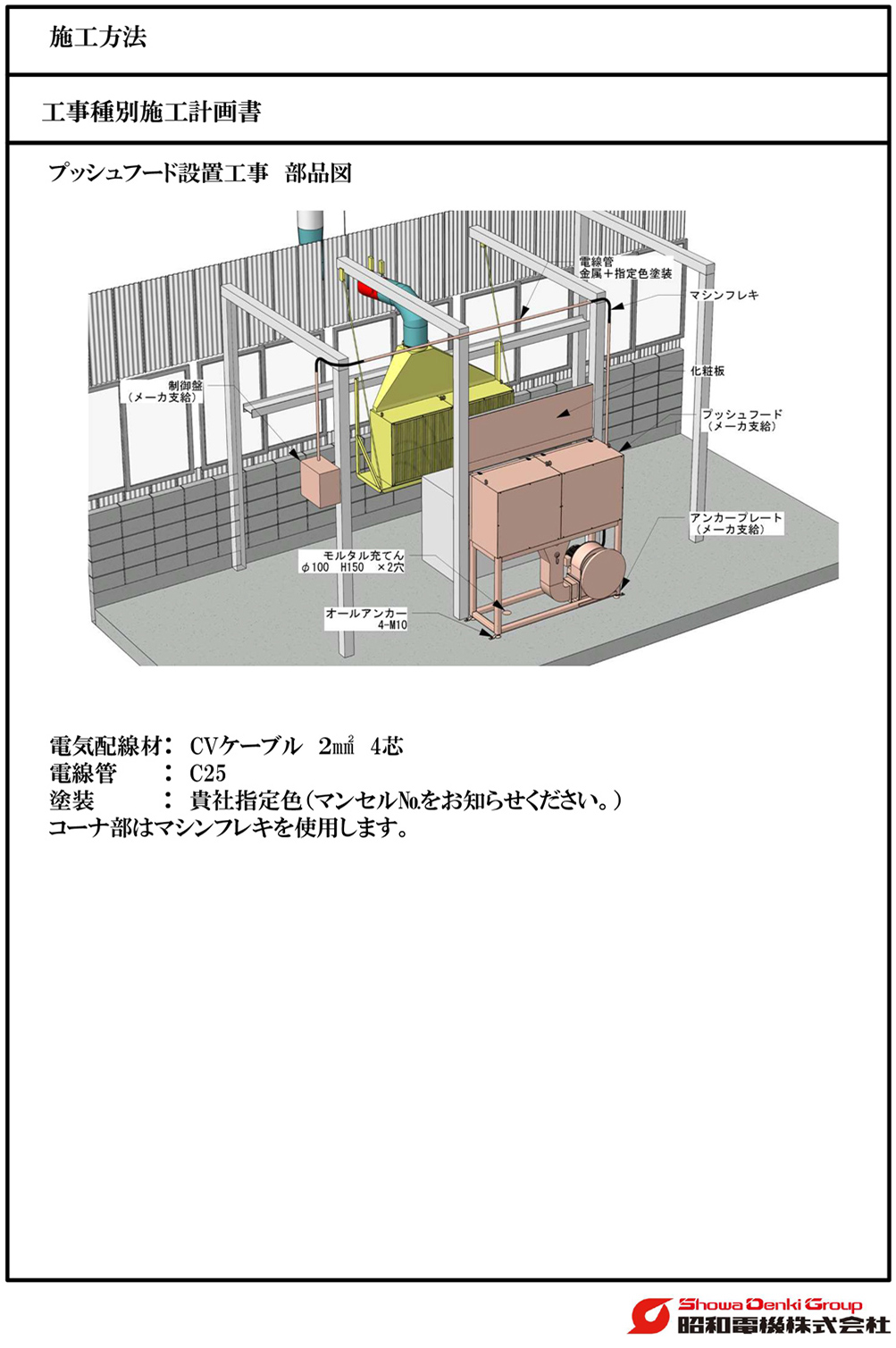

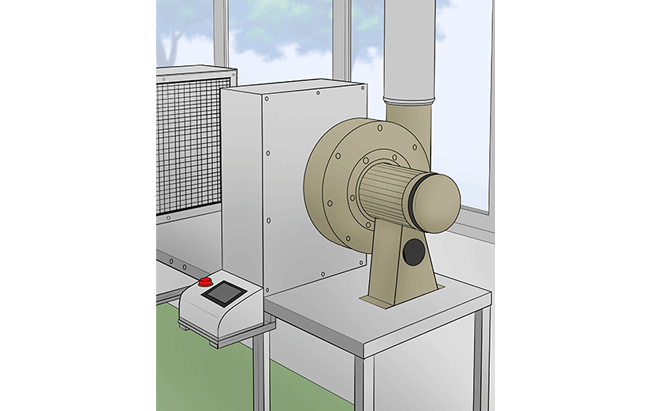

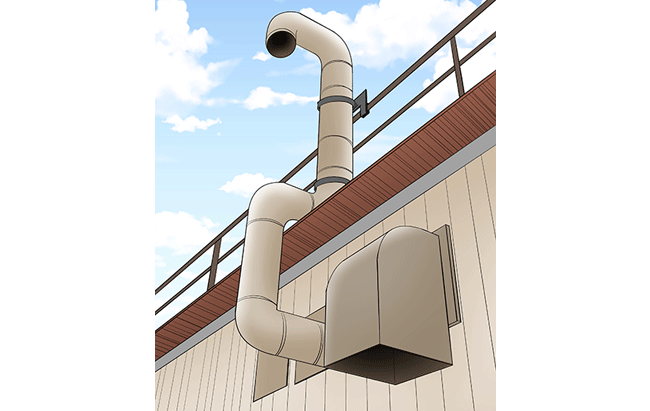

Step.3設備施工機器及び関連設備の据え付け

LEARN MORE詳細

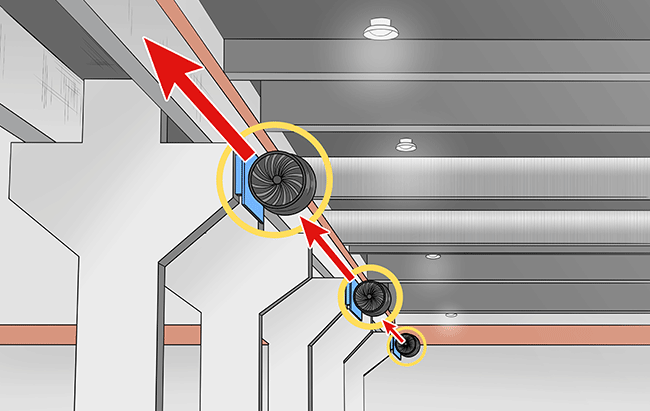

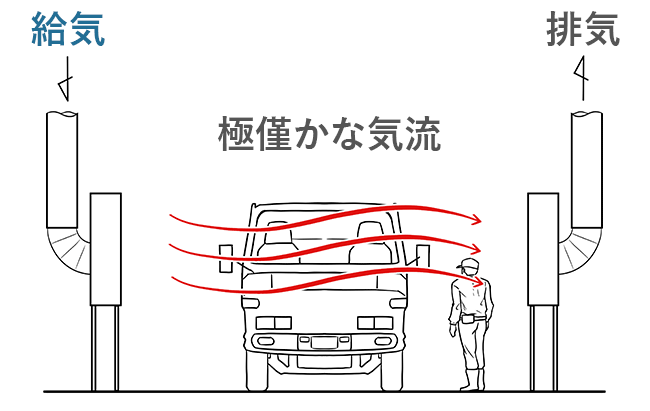

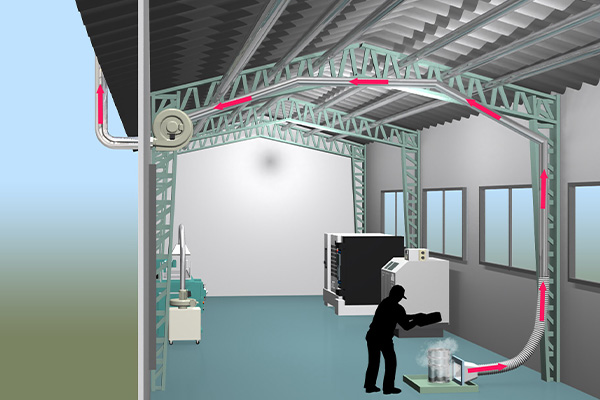

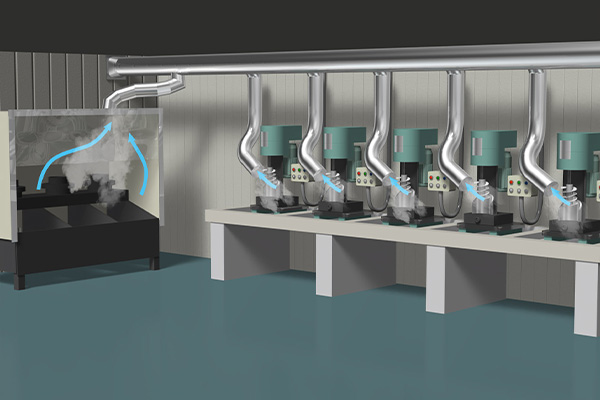

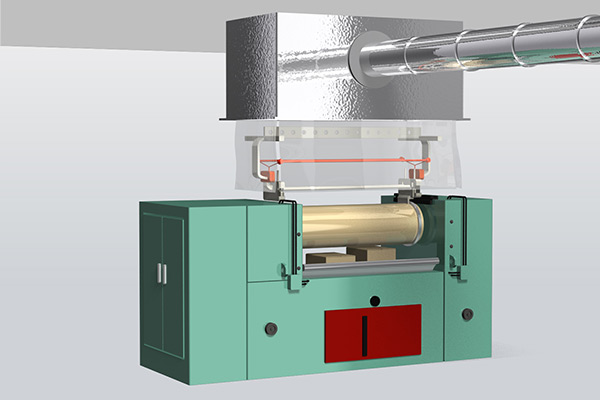

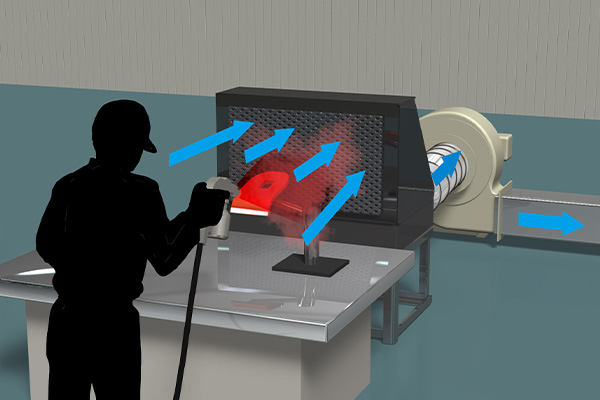

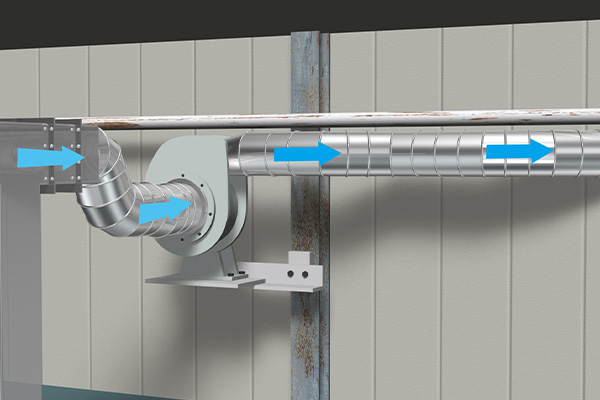

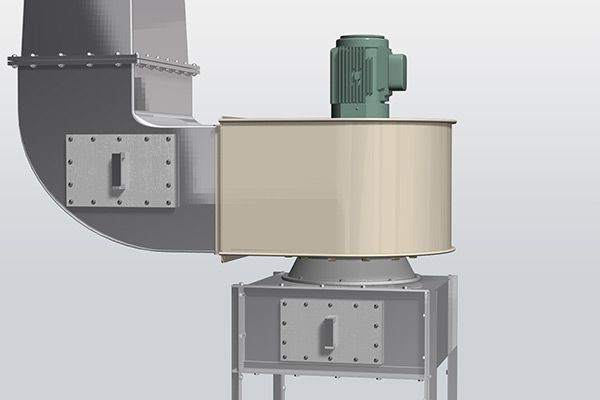

1. 全体換気・暑熱対策 全体に気流を発生させ、熱気・ガスなどの滞留を防止します。

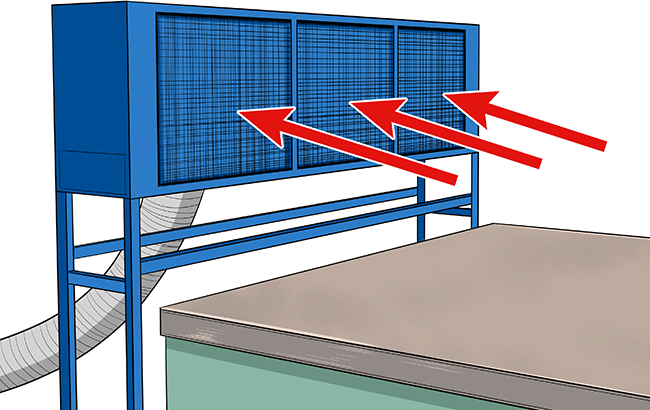

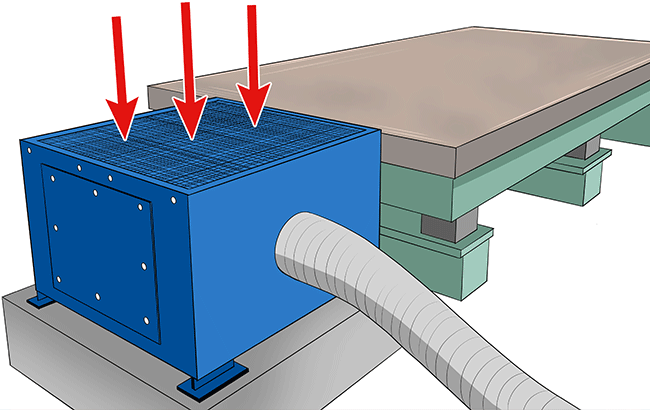

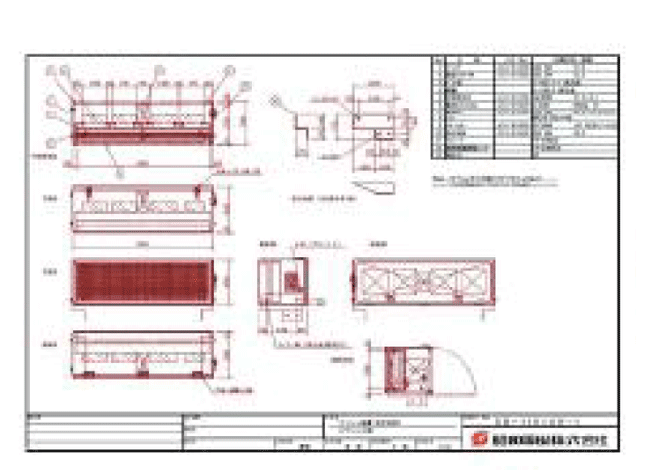

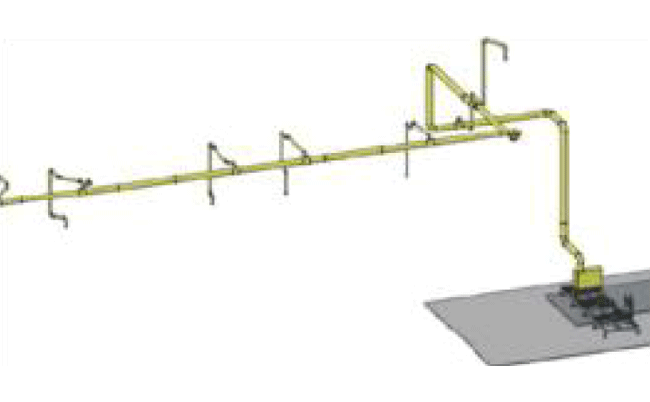

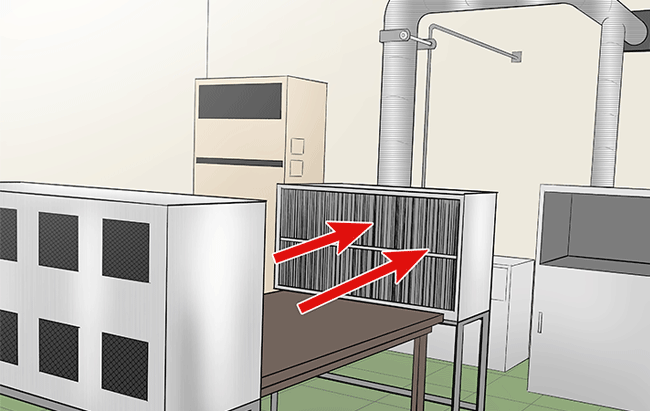

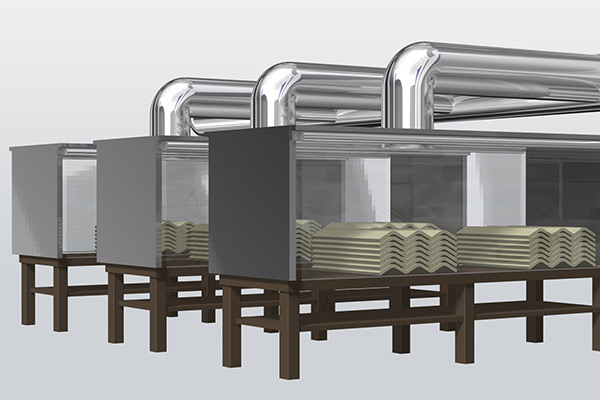

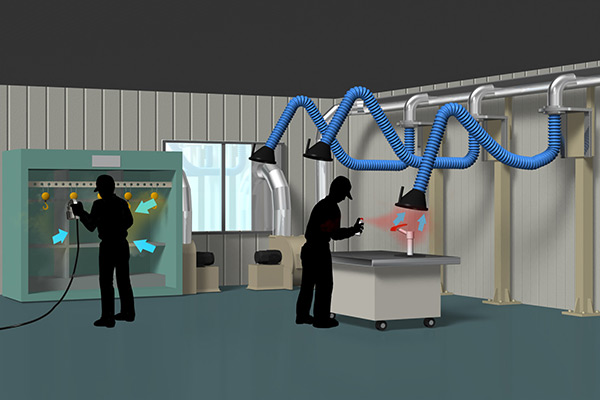

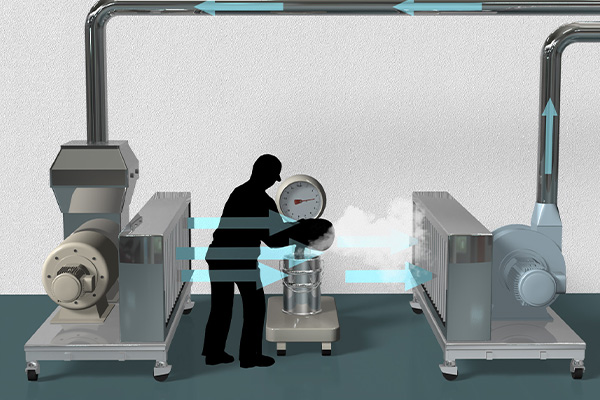

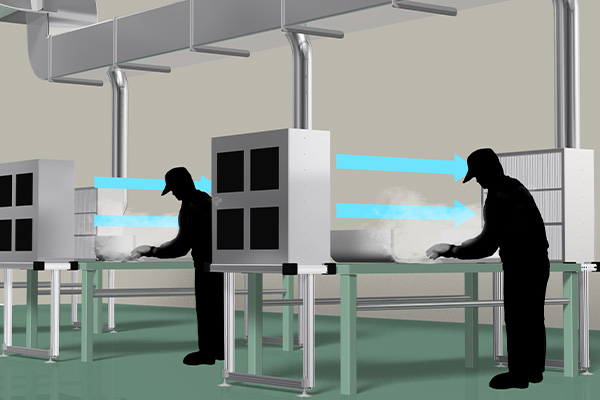

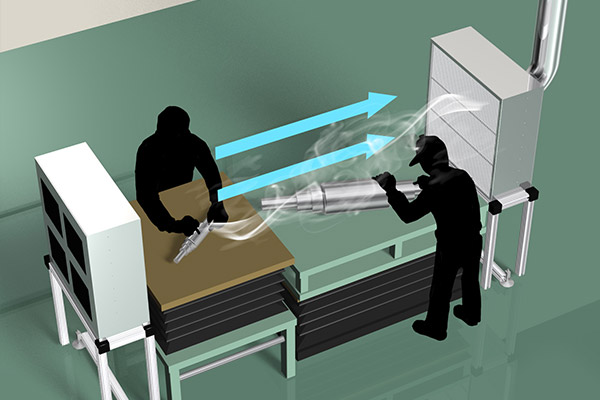

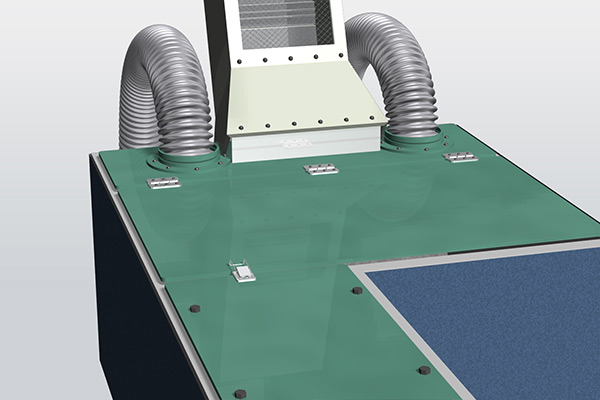

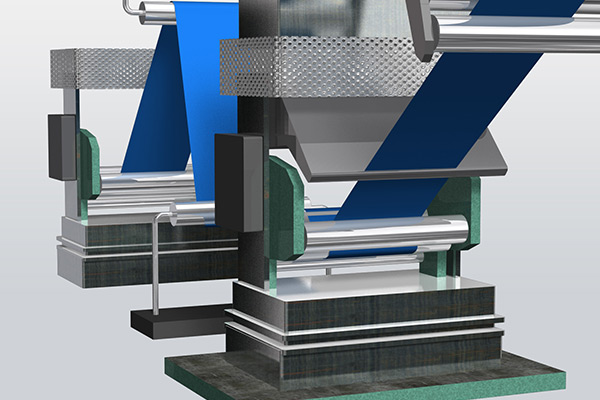

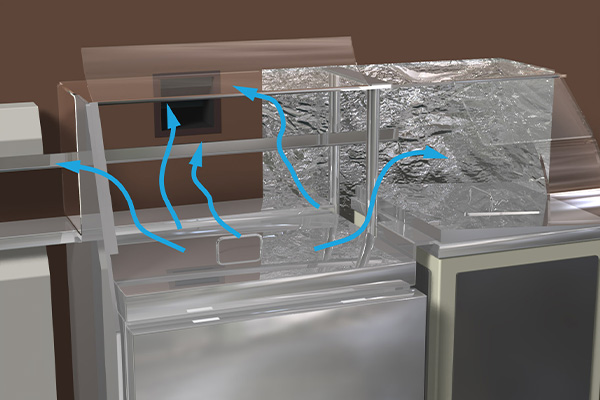

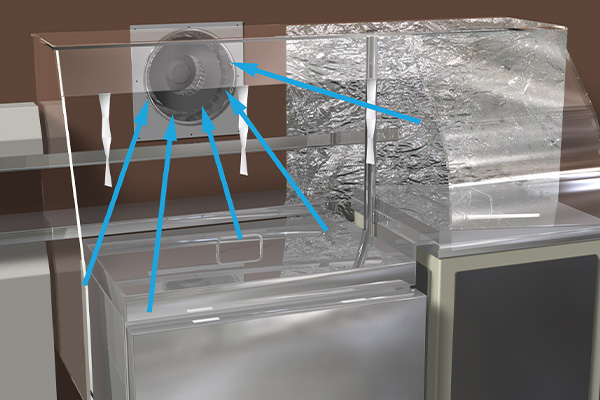

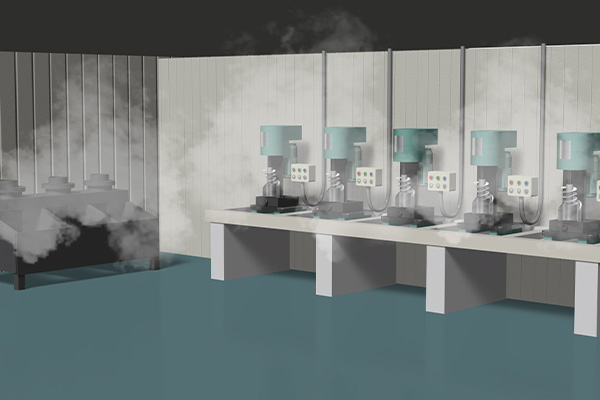

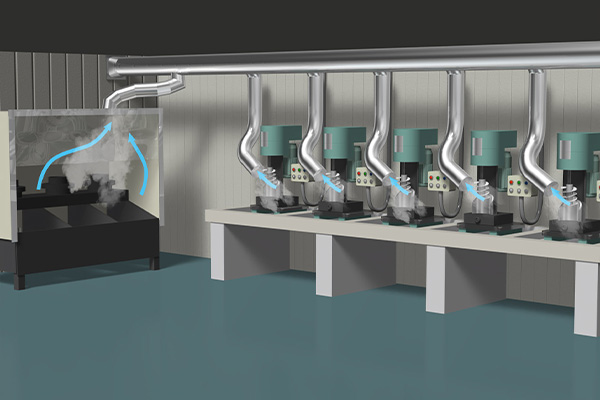

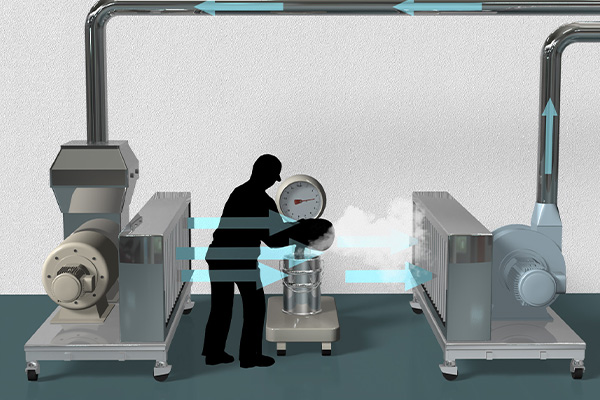

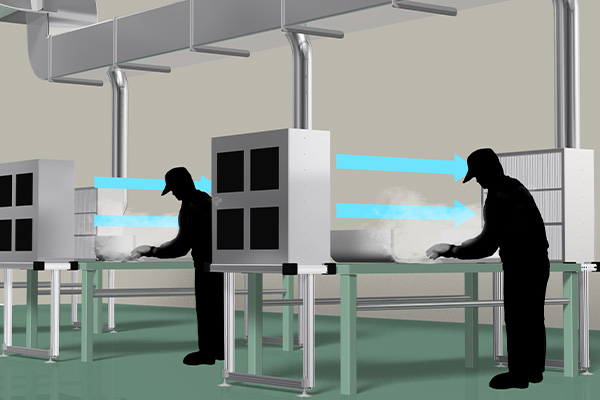

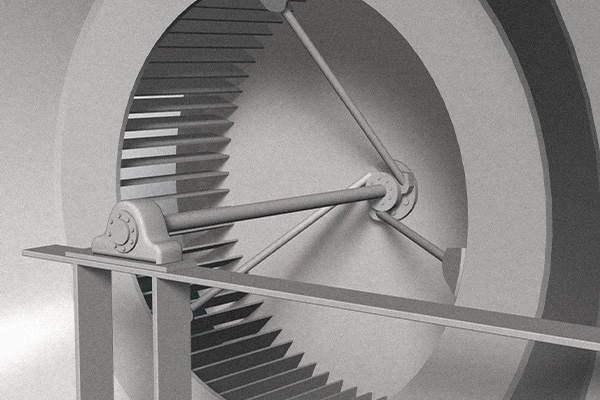

2. プッシュプル型換気装置 発生源に極僅かな気流を発生させ換気をします。

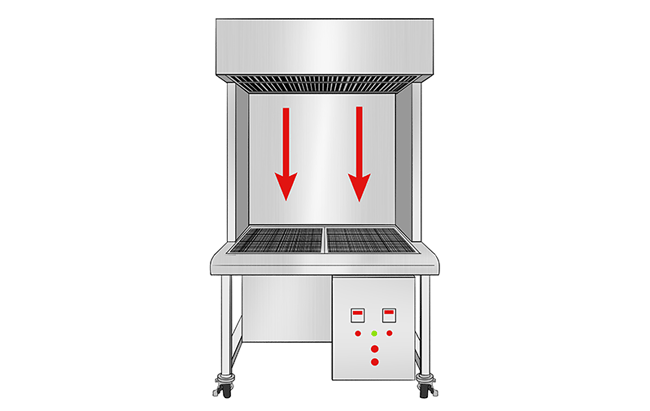

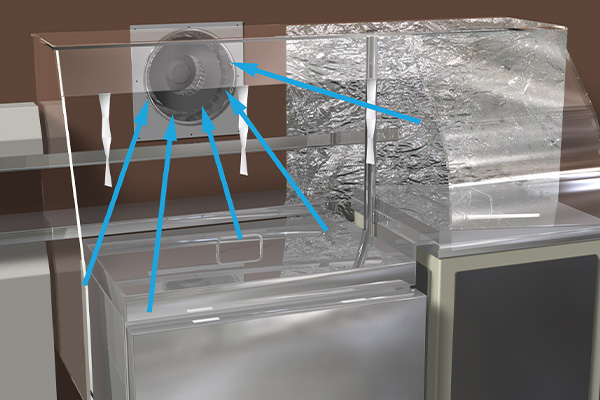

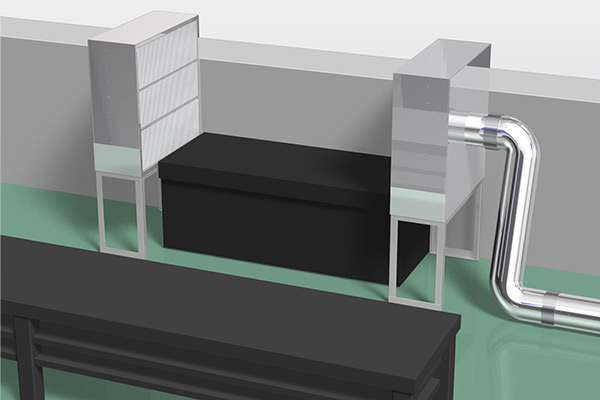

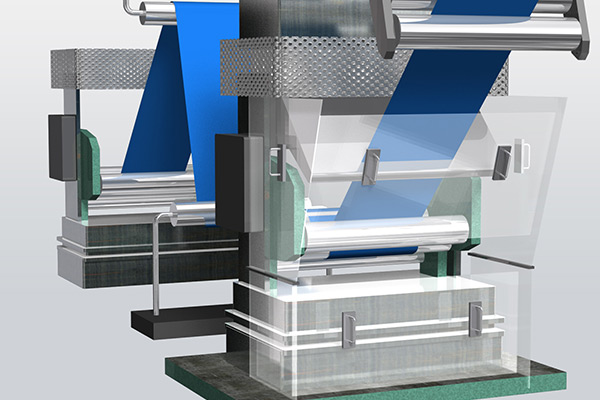

PPV型下降流式

PPV型下降流式 PPH型水平流式

PPH型水平流式 ベンチレーサ用送風機

ベンチレーサ用送風機 外へ排気

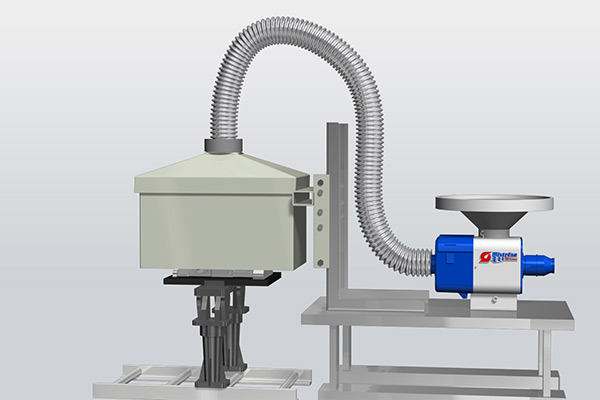

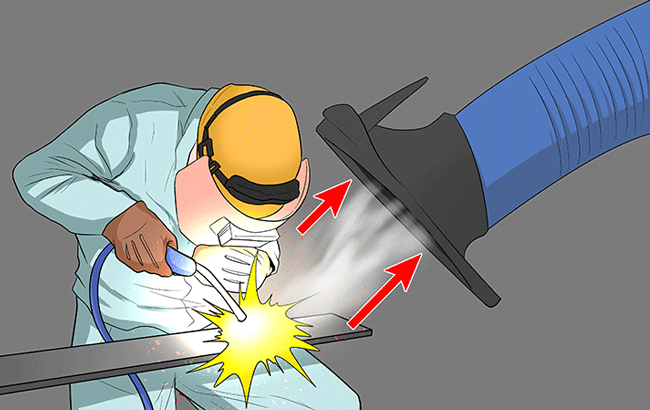

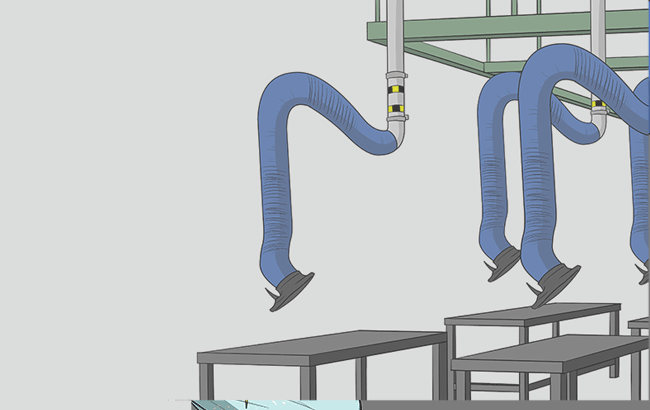

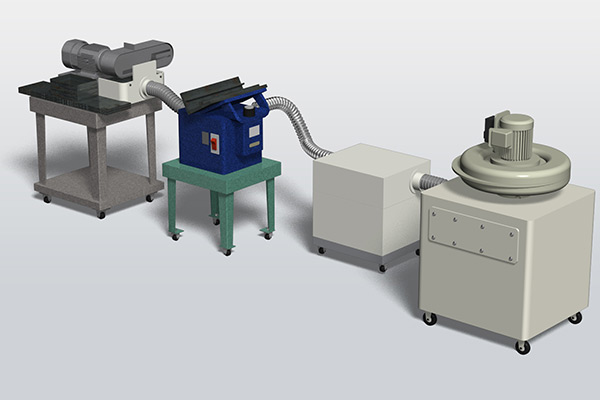

外へ排気3. 側方吸引方式 発生源の側方から吸引します。4. 下方吸引方式 発生源の下方から吸引します。5. 可動アーム式吸引方式 可動アームで上方から吸引します。

CLOSE 閉じる

-

Step.4効果の確認(作業環境測定)

-

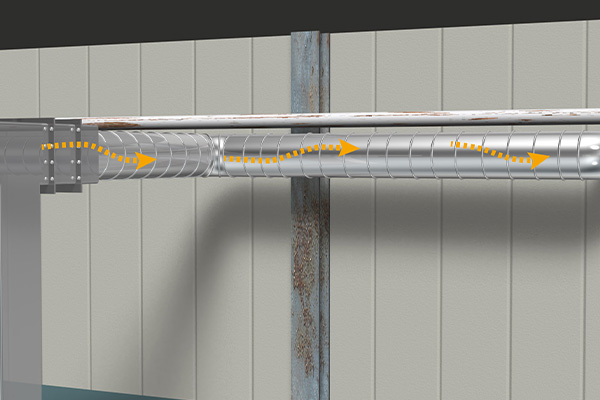

Step.5持続性の維持・確認施工された設備効果の持続を確認・定期メンテナンス

- 作業環境測定(義務)確認後、報告書を作成(自主管理)

- 定期自主検査(義務)確認後、報告書を作成(自主管理)

LEARN MORE詳細

点検・修理・清掃 設置後の配管を含めた清掃、メンテナンスを実施します。

新設/既設・自社/他社設備問わず対応します。ダクト配管の清掃  実装前

実装前 実装後

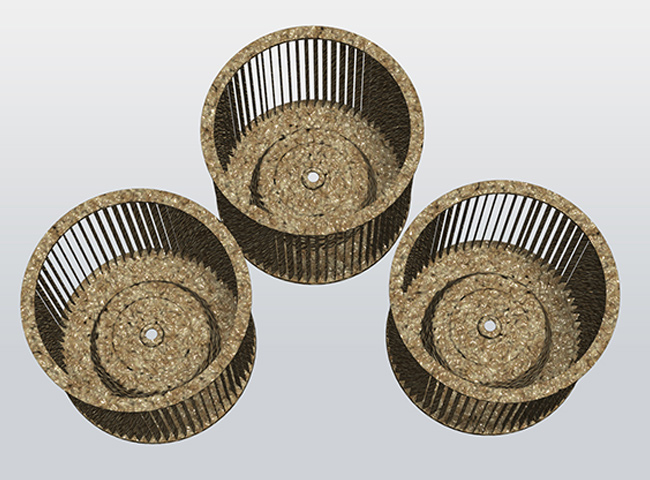

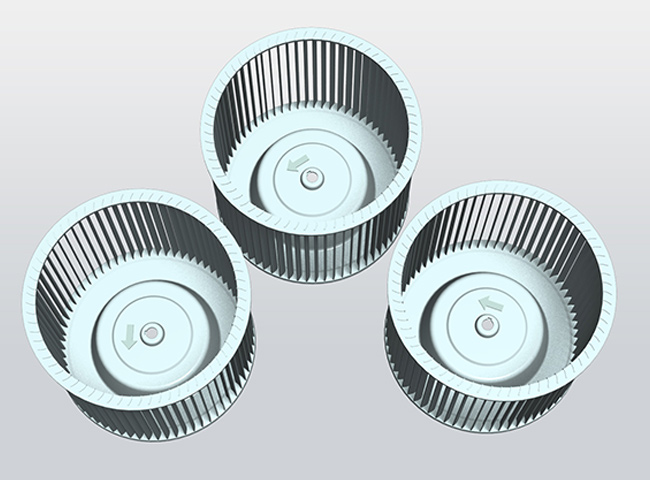

実装後送風機羽根車の清掃  実装前

実装前 実装後

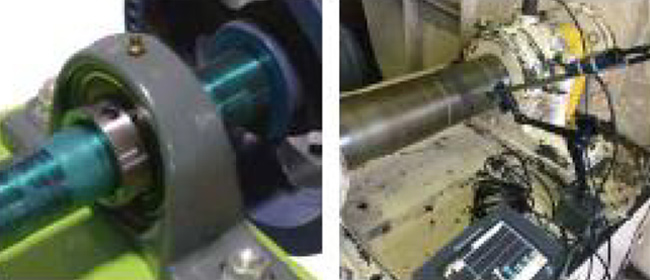

実装後羽根車バランス調整

定期点検・診断・修理

高所や広域の点検、調査 SDG × ドローンサービス 高所・工場内設備の簡単な点検も対応します。 ドローンを利用してスタッフが撮影したデータに基づいてお客様に技術的なサービスをご提供します。

ドローンを利用してスタッフが撮影したデータに基づいてお客様に技術的なサービスをご提供します。- サービス内容(一例)

-

点群データで寸法の確認、点検個所のマッピング撮影した複数の写真を合成するフォトグラメトリ(SfM)という技術で3Dデータに加工しクラウド上で情報共有ができます。※データが第三者に公開される事はありません。● 3Dモデリング ● 記録 ● 施工計画

● オルソモザイク

● オルソモザイク ● 設備保全、点検

● 設備保全、点検

- 局所排気設備の定期自主検査

-

- ダクトの破損、腐食、目詰まりの確認

- 高所にある排風機の銘板確認

- POINT!

-

- 作業員の安全性向上

- 高所や広域の点検、調査

- 費用、工数の削減等

サービスの流れ

お客様にて納品データの加工、診断を実施

お客様にて納品データの加工、診断を実施CLOSE 閉じる

事例紹介Case Studies

「ちょこっとエンジニアリング」によって、作業環境を改善した事例を紹介します。用途をお選びください。

-

建築材料加工業

- 有機溶剤塗布作業の排気

- 局所排気

-

LEARN MORE詳細

-

印刷業

- グラビア印刷工程の排気

- 局所排気

-

LEARN MORE詳細

-

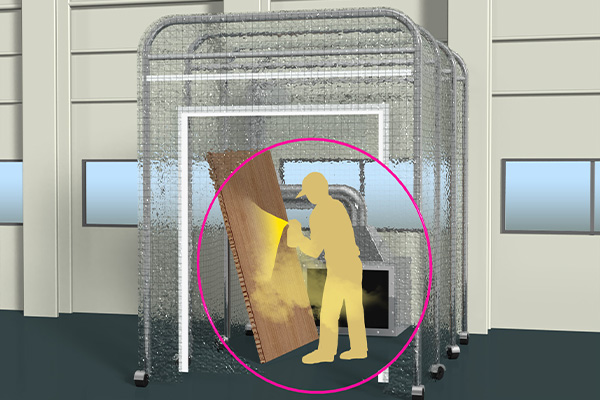

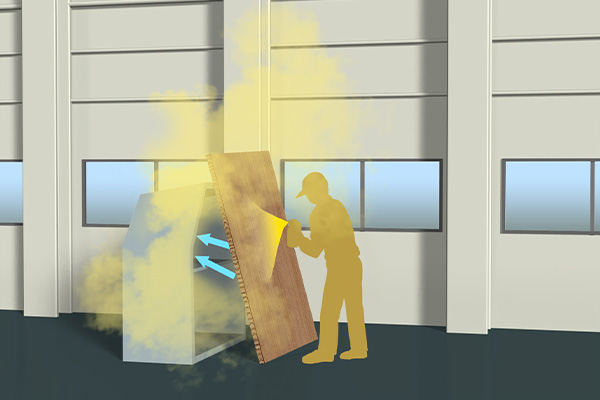

資格訓練所

- 熔接ヒューム除塵排気

- 局所排気

-

LEARN MORE詳細

-

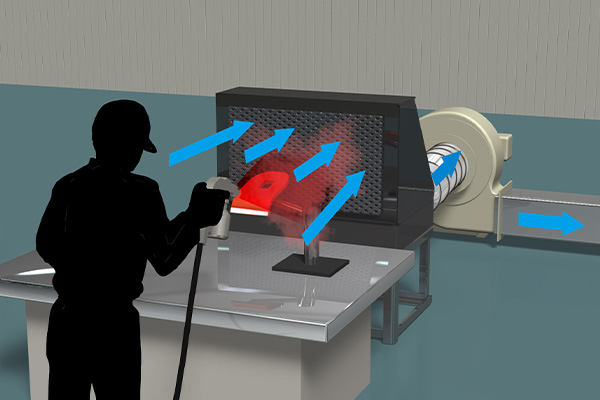

建設機械業界

- 溶接ヒューム

- 局所排気

-

LEARN MORE詳細

-

ゴム加工工場

- ゴム加工時の有機溶剤を排気

- 局所排気

-

LEARN MORE詳細

-

レンズ製造業

- 有機溶剤局所排気設備改造

- 局所排気

-

LEARN MORE詳細

-

外壁ボード製造業

- 外壁ボードの塗装

- 局所排気

-

LEARN MORE詳細

-

自動車部品製造

- 部品補正塗装の排気

- 局所排気

-

LEARN MORE詳細

-

塗料製造業

- 有機溶剤ばく露対策

- 局所排気

-

LEARN MORE詳細

-

食品製造業

- 滅菌炉の蒸気排気

- 局所排気

-

LEARN MORE詳細

-

建築設備製造業

- 塗装用局所排気装置

- 局所排気

-

LEARN MORE詳細

-

軸受製造業

- 軸受の洗浄工程に排気

- 局所排気

-

LEARN MORE詳細

-

化学原料製造

- 特定化学物質の暴露対策

- プッシュプル

-

LEARN MORE詳細

-

材料試験機関

- 有機溶剤塗布作業の換気装置

- プッシュプル

-

LEARN MORE詳細

-

機能性素材製造

- 有機溶剤を含む材料の換気

- プッシュプル

-

LEARN MORE詳細

-

産業機械・光学機器部品製造業

- 光学機器洗浄作業中に排気

- プッシュプル

-

LEARN MORE詳細

-

産業用空調機製造

- プッシュプル採用による風量最適化と作業効率UP

- プッシュプル

-

LEARN MORE詳細

-

水道配管製造

- 様々な長さがある配管塗装用プッシュプル型換気装置

- プッシュプル

-

LEARN MORE詳細

-

各種

- タッチアップ工程有機溶剤局所排気

- プッシュプル

-

LEARN MORE詳細

-

看板製作工場

- 接着工程での局所排気設備設置

- プッシュプル

-

LEARN MORE詳細

-

自動車部品製造

- 部品投入口で発生する粉塵飛散防止

- 集塵

-

LEARN MORE詳細

-

金属部品製造業

- 火花が出る研磨作業の粉塵回収

- 集塵

-

LEARN MORE詳細

-

工業用ゴム製品製造業

- ゴム練り機から発生する粉塵回収

- 集塵

-

LEARN MORE詳細

-

合成材料の加工業

- ベークライト加工時の粉塵回収

- 集塵

-

LEARN MORE詳細

-

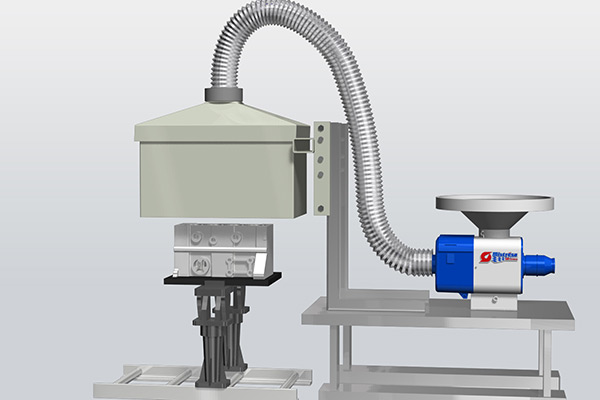

工業用材料製作業界

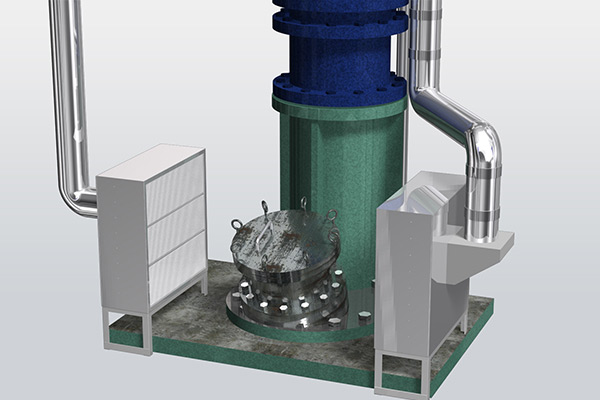

- 工業用材料の攪拌の粉じん対策

- 集塵

-

LEARN MORE詳細

-

家畜用飼料製造

- 家畜用のエサの原料を計量する時の排気

- 集塵

-

LEARN MORE詳細

-

配管部材製造

- NCルーター樹脂加工粉の集塵

- 集塵

-

LEARN MORE詳細

-

電車車庫

- フィルター清掃工程での局所集塵

- 集塵

-

LEARN MORE詳細

-

自動車部品製造

- 試験で発生するミスト回収

- ミスト回収

-

LEARN MORE詳細

-

自動車部品製造

- 大量に発生する油煙回収

- ミスト回収

-

LEARN MORE詳細

-

刃物製造業

- 刃物加工時の油煙回収

- ミスト回収

-

LEARN MORE詳細

-

金属部品製造業

- 研磨工程のミスト回収

- ミスト回収

-

LEARN MORE詳細

-

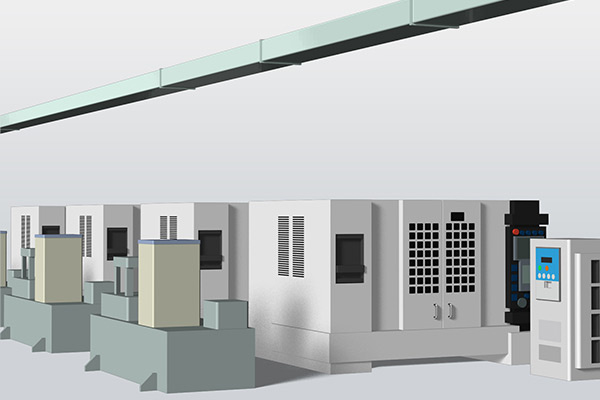

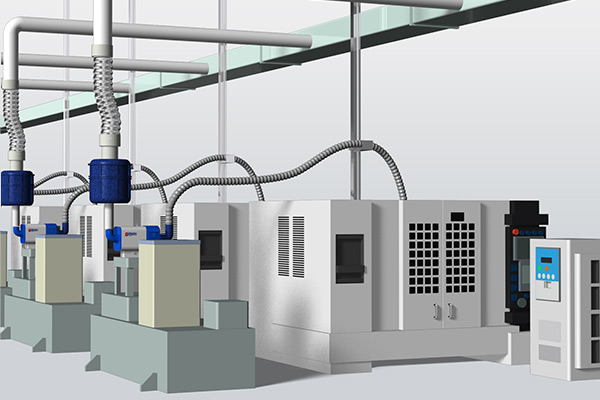

金属部品製造業

- 工作機械用部品加工

- ミスト回収

-

LEARN MORE詳細

-

自動車部品製造業

- 油滴大量発生加工機のミスト回収

- ミスト回収

-

LEARN MORE詳細

-

切削工具製造業

- タイマー機能付きオイルミスト回収

- ミスト回収

-

LEARN MORE詳細

-

金属部品製造業

- 送風機羽根車の清掃

- メンテナンス

-

LEARN MORE詳細

-

金属加工業

- バリ取り機から発生する粉じん回収

- メンテナンス

-

LEARN MORE詳細

-

大型自動車修理業

- 他社の送風機をメンテナンス

- メンテナンス

-

LEARN MORE詳細

-

自動車部品製造

- ダクト点検口の改造

- その他

-

LEARN MORE詳細

-

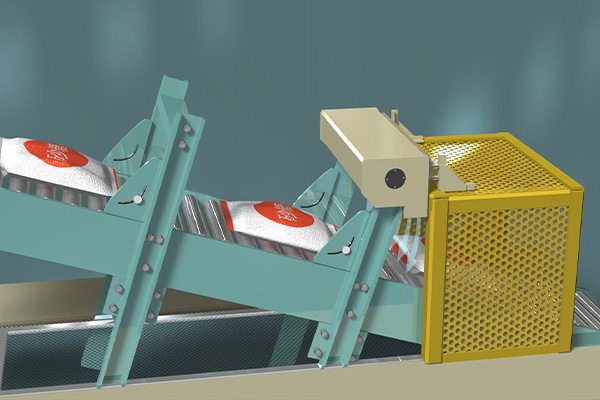

製糖業

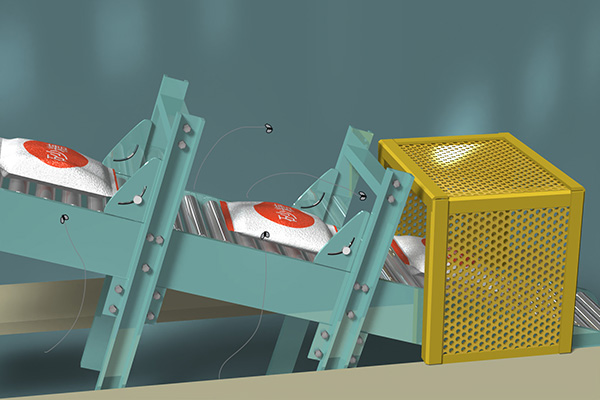

- コンベアによる出荷工程での防虫対策

- その他

-

LEARN MORE詳細

-

医療用器具精密加工業界

- 工場内エアコン空調改善

- その他

-

LEARN MORE詳細

-

樹脂部品製造工場

- 工場内の空調冷気を循環

- その他

-

LEARN MORE詳細

-

化成品製造工場

- 離型剤ブースのごみ吹き飛ばし

- その他

-

LEARN MORE詳細

-

自動車部品製造

- 天井部の温度の改善

- その他

-

LEARN MORE詳細

建築材料加工業

- 有機溶剤塗布作業の排気

- 局所排気

- 導入経緯

- 労働基準監督署から指摘を受け作業環境測定をおこなったが結果も悪くどうすればよいのか分からず困っていた。

- Before

- After

- 導入設備

-

- 囲い式フード

- 排気用防爆送風機

- K1S5E-1

- ダクト含む設置工事

- 改善内容

- 作業環境測定も第1管理区分となり労働基準監督署からも問題無しと判断された。

印刷業

- グラビア印刷工程の排気

- 局所排気

- 導入経緯

- 労働基準監督署から指摘を受け下方吸引の局所排気装置を導入したが作業環境測定結果が悪く囲い式フードにて再検討をおこなった。

- Before

- After

- 導入設備

-

- 囲い式フード

- 排気用防爆送風機

- K1S5E-1

- ダクト含む設置工事

- 改善内容

- 作業環境測定も第1管理区分となり労働基準監督署からも問題無しと判断された。

資格訓練所

- 熔接ヒューム除塵排気

- 局所排気

- 導入経緯

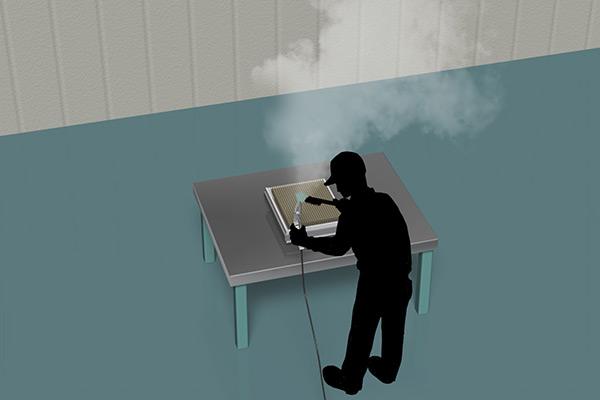

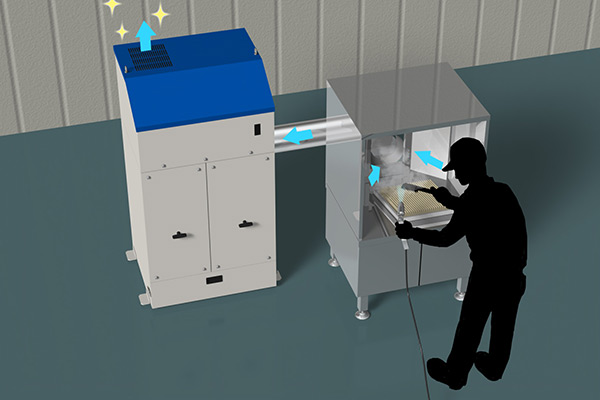

- 熔接作業で発生するヒュームの集塵機はフィルタのメンテも大変であるし送風機で排気するにしても外部に粉じんをまき散らすため集塵排気方法についてどう処理すればよいか困っていた。

- Before

- After

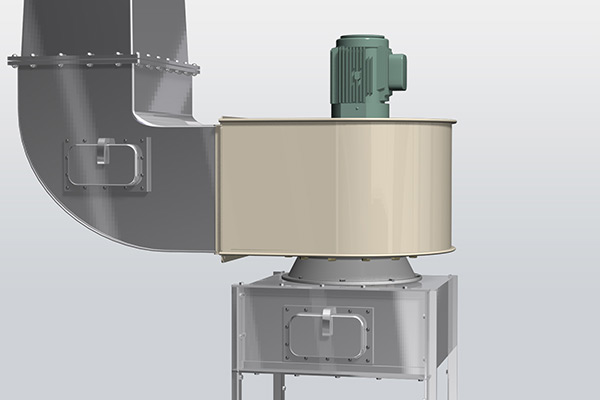

- 導入設備

-

- KSB-H15B

- サイクロン

- 改善内容

- ヒューム排気用送風機とサイクロンを組合すことで熔接ヒュームや外部への粉じん飛散防止が可能になった。

建設機械業界

- 溶接ヒューム

- 局所排気

- 導入経緯

- 建設機械レンタル品のメンテナンスでは溶接作業が行い、溶接ヒュームが発生していた。ワークが大きく発生エリアが広かったので、移動可能のヒューム回収機器は必要だった。

- Before

- After

- 導入設備

-

- CDF1

- インバータ

- ケーブル1式

- 改善内容

- 可搬式ヒューム集塵機を導入したことで移動しやすくなり、広い作業エリアでもヒューム回収することができた。

ゴム加工工場

- ゴム加工時の有機溶剤を排気

- 局所排気

- 導入経緯

- 加工エリアの隣は民家があるので、加工中に発生する有機溶剤を含む臭いの排気を悩んでいた。そしてゴム加工作業中はよく位置を変えるため、うまく排気できなかった。

- Before

- After

- 導入設備

-

- MDF-KSB-2200-M211

- 改善内容

- 有機溶剤の排気用送風機はスペース確保のため壁に設置して、建屋の反対側から排気するためダクトを天井に設置した。また、床上での作業のため稼働式フードを使用し、うまく排気できるようになった。

レンズ製造業

- 有機溶剤局所排気設備改造

- 局所排気

- 導入経緯

- 製造中に有機溶剤を含む製品の臭いが発生し、独自に設置した局所排気設備では有機溶剤の濃度は基準以内に収まらなかったので、困っていた。

- Before

- After

- 導入設備

-

- AH-H07HT-L313

- 作業環境測定

- 労基提出書類作成

- 改善内容

- 局所排気設備の改造をして作業スペースが広くなり、さらに環境測定と労基提出書類をワンストップ対応ニヨリ時間短縮になった。

外壁ボード製造業

- 外壁ボードの塗装

- 局所排気

- 導入経緯

- 塗装対象品の寸法サイズがばらばらの為、現在使用している排気装置では対応できない場合があった。またシンナーの臭いが漏れていて困っていた。

- Before

- After

- 導入設備

-

- AH-H22HT-H213

- 改善内容

- 様々なサイズの塗装対象品でも対応できるように、可動式伸縮フードを利用した排気設備を装置した。また設備を使用しないときは、縮めて収納することも出来るようにした。

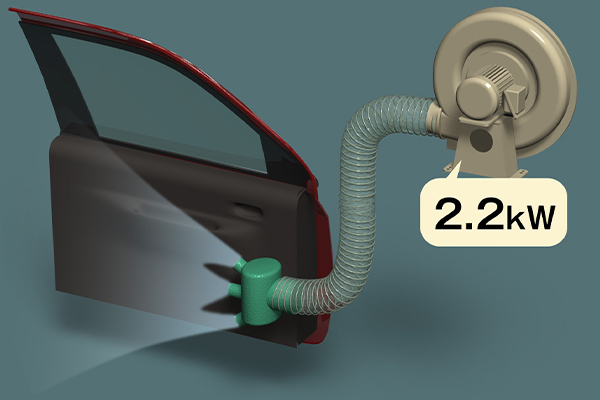

自動車部品製造

- 部品補正塗装の排気

- 局所排気

- 導入経緯

- 部品補正塗装を作業した時にシンナーの臭いが発生し、近くに窓などもなかった。排気装置もなかったので、作業者が困っていた。

- Before

- After

- 導入設備

-

- MDF-AH-1200HT

- 排気フード

- 改善内容

- 防爆仕様送風機と排気フードを設置したことで、部品補正塗装作業時に発生した臭いが上手く排気できるようになった。

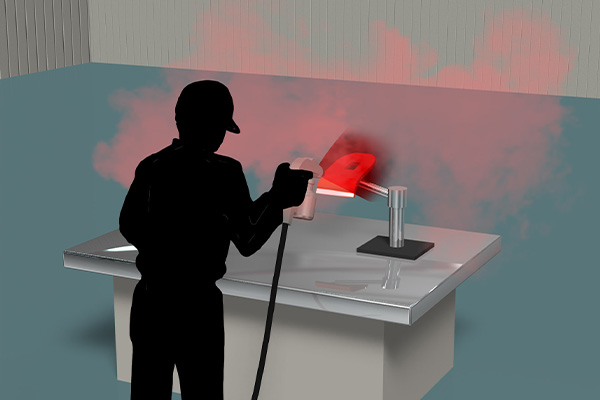

塗料製造業

- 有機溶剤ばく露対策

- 局所排気

- 導入経緯

- 塗料を研究するときに塗料を容器に入れたり、混ぜたりしている工程で、有機溶剤を含む塗料の臭いが発生し、作業場の換気が不十分で困っていた。

- Before

- After

- 導入設備

-

- MD-AH-H37-H213

- 囲い式フード

- 外付け式フード

- 改善内容

- 塗料を混ぜる機械と塗料容器の洗浄場にフードを付けて防爆仕様の送風機で排気を行うことで、有機溶剤ばく露対策することができた。

食品製造業

- 滅菌炉の蒸気排気

- 局所排気

- 導入経緯

- 食品容器の滅菌工程で蒸気が発生して外へ排気するようダクト配管をしていたが、排風量が不足しているため上手く蒸気を排気できなくて困っていた。

- Before

- After

- 導入設備

-

- AH-H22GHT-H113

- 改善内容

- 既設ダクトを流用してステンレス製送風機を増設したことで滅菌機の周りの蒸気漏れの問題が解決できた。

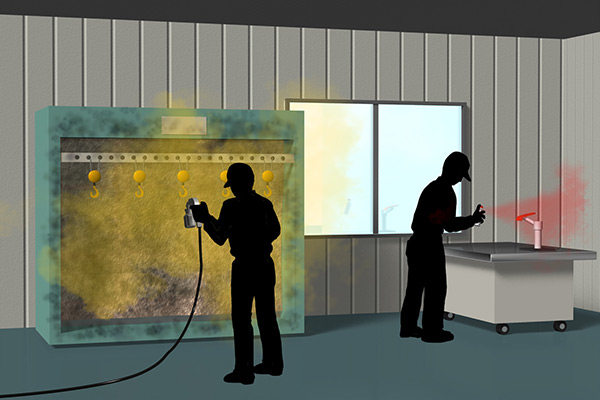

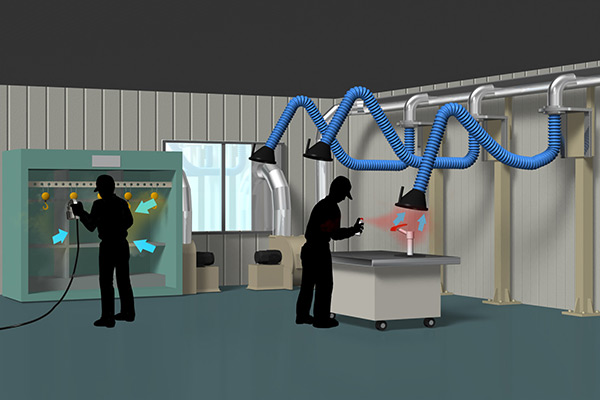

建築設備製造業

- 塗装用局所排気装置

- 局所排気

- 導入経緯

- 既設塗装ブースが有機溶剤中毒予防規則に遵守出来ていない仕様であり、労働基準監督署から指摘を受けていた。

- Before

- After

- 導入設備

-

- T1S4GH-1M211

- T2S4FH-3M211

- ダクト、アームダクト、工事

- 改善内容

- 既設塗装ブース&新設可動アーム式局所排気装置を設置したことで塗料の飛散が減り、有機則に準じた設備となり、労働基準監督署に報告することができた。

軸受製造業

- 軸受の洗浄工程に排気

- 局所排気

- 導入経緯

- 有機溶剤を使う軸受び洗浄工程で洗浄機からの出し入れで溶剤ガスが飛散し環境を悪くしていた。

- Before

- After

- 導入設備

-

- AH-H37-L213

- フード製作

- 配管施工

- 局所排気装置届出書類作成

- 改善内容

- 洗浄時のガス飛散を防ぎ、効果的に排気できるようになった。ビニールカーテンは作業に合わせて開く範囲を調整でき、作業性を悪くすることはなかった。

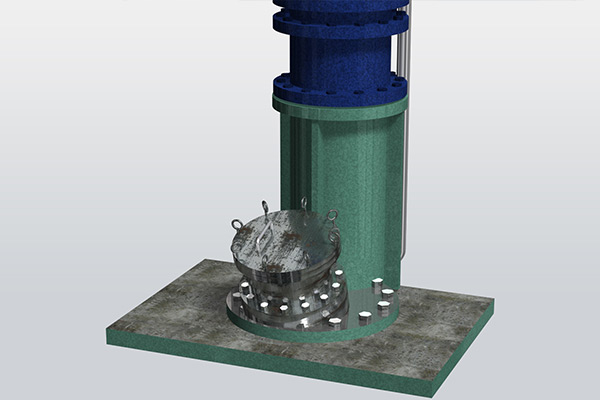

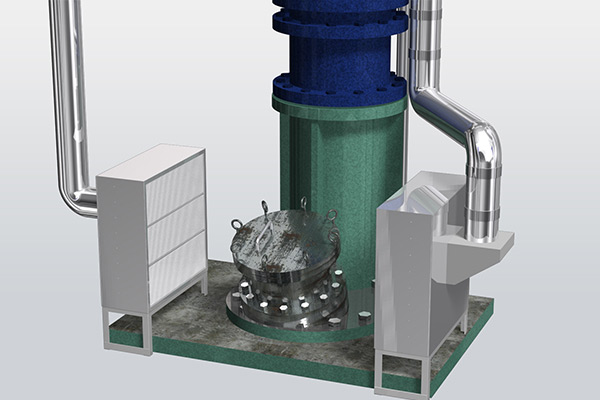

化学原料製造

- 特定化学物質の暴露対策

- プッシュプル

- 導入経緯

- 化学物質の投入工程において作業範囲が広いためどのような排気設備を導入すればよいか分からず困っていた。

- Before

- After

- 導入設備

-

- プッシュプルフードPPHW-0909

- 吸・排気用防爆送風機MDF-AH-600

- ダクト・電気含む設置工事

- 改善内容

- プッシュプル型換気装置を導入することで作業者への暴露対策と発生源の封じ込み対策ができた。

材料試験機関

- 有機溶剤塗布作業の換気装置

- プッシュプル

- 導入経緯

- 精密な計量作業が必要で風速の速い局所排気装置の導入が難しいため制御風速の遅いプッシュプル型換気装置での検討をおこなった。

- Before

- After

- 導入設備

-

- プッシュプルフードPPH-0707

- 排気用防爆送風機MDF-AH-800

- 制御盤CPW-07

- ダクト・電気含む設置工事

- 改善内容

- プッシュプル型換気装置を導入することで精密計量作業にも影響が無く有機溶剤を適切に屋外へ排出することができた。

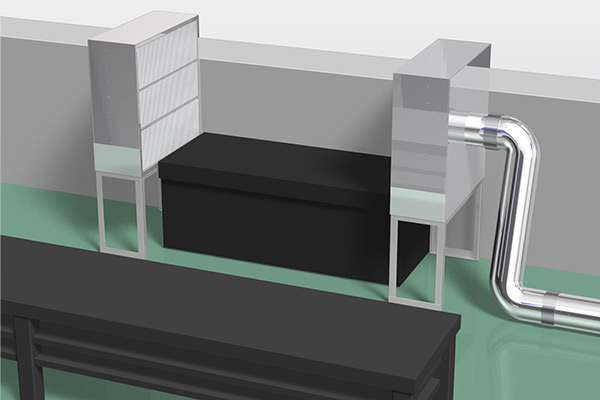

機能性素材製造

- 有機溶剤を含む材料の換気

- プッシュプル

- 導入経緯

- 有機溶剤を含む材料を計量する際、材料から有機溶剤の臭いがあったため、作業者から頭痛の報告が複数あった。

- Before

- After

- 導入設備

-

- PPHWF-0906-A02

- MDF-AH-600

- ダクト工事

- 電気工事

- 書類

- 改善内容

- 計量する作業の際、有機溶剤を含む材料の臭いを感じなくなった。ダクト工事や電気工事や書類などをすべて対応してくれた。

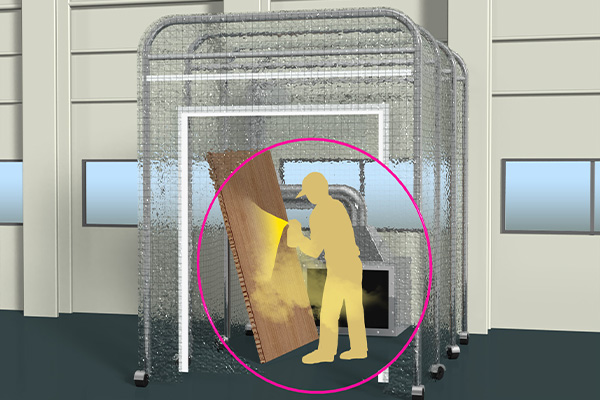

産業機械・光学機器部品製造業

- 光学機器洗浄作業中に排気

- プッシュプル

- 導入経緯

- 光学機器部品を洗浄・払拭しており、ストレッチフィルムとパイプ管、ホースでできた手作り排気装置を作ったが、上手く排気できず、半年に1度の労働基準監督署から第2管理区分に入り改善が必要となった。

- Before

- After

- 導入設備

-

- PPHF-1507

- AH-H22

- 改善内容

- 排気方法を改善することが必要だったので、プッシュプル式排気装置ベンチレーサを採用した。再度作業環境評価すると第1管理区分となり、作業環境が改善された。

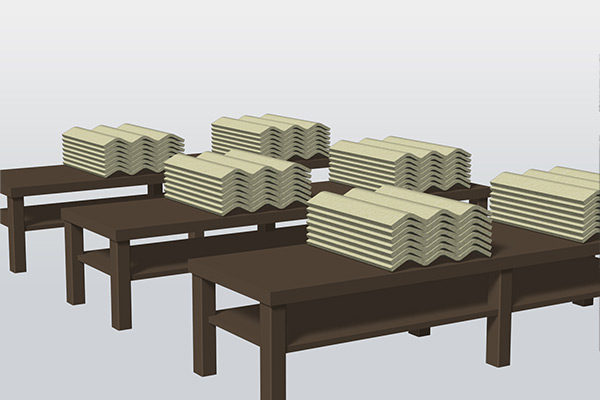

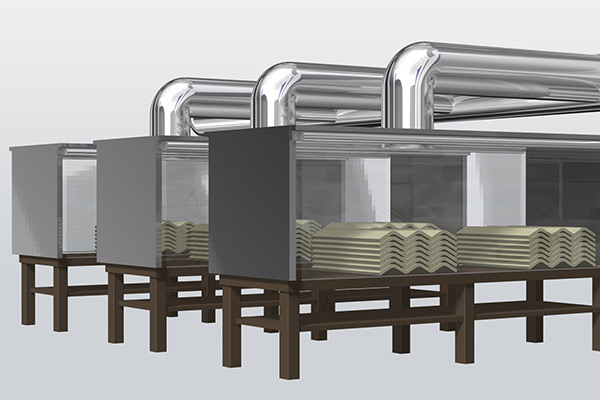

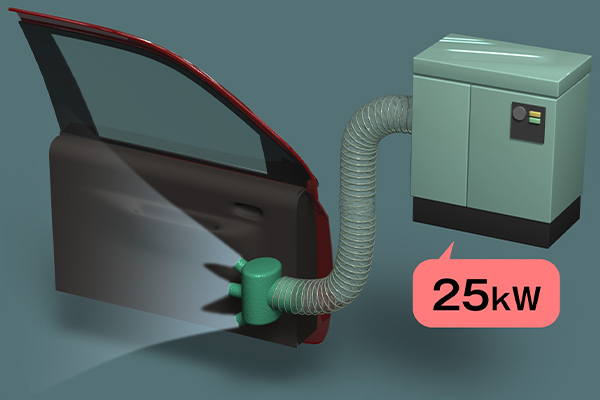

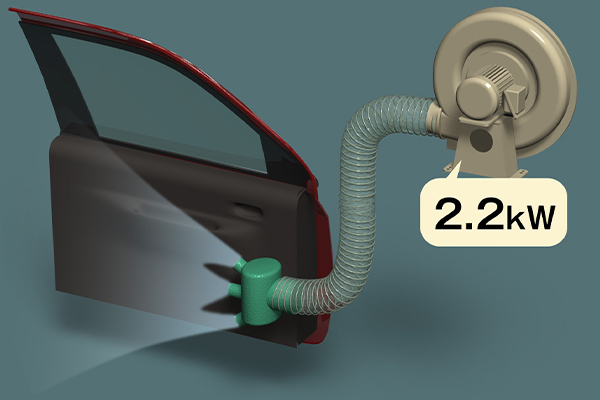

産業用空調機製造

- プッシュプル採用による風量最適化と作業効率UP

- プッシュプル

- 導入経緯

- 断熱材を機器へ貼り付ける作業中に有機溶剤を含んだ接着剤を使用しており、各作業スペースに排気装置を設置して大型送風機で排気していた。

- Before

- After

- 導入設備

-

- PPHW-0606

- K1S5E-2M212

- 改善内容

- プッシュプル式排気装置を採用したことで換気がきちんと行われ、作業性が向上した。また排気風量が最適化され、風量が大幅削減したため、電気代を節約することができた。

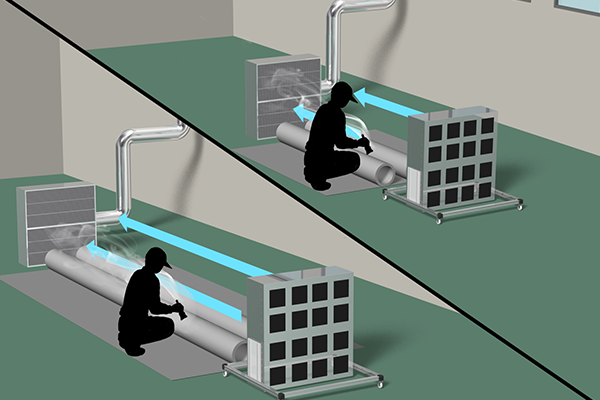

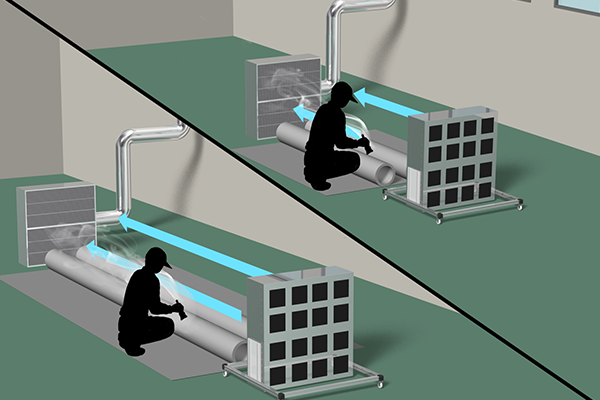

水道配管製造

- 様々な長さがある配管塗装用プッシュプル型換気装置

- プッシュプル

- 導入経緯

- 工場内で水道配管の塗装作業を行っているが、配管のサイズが複数あり、特に6mの範囲での作業が困難である。広いエリアでの換気がうまく行えず、環境測定の結果から作業環境の改善が必要と判断された。

- Before

- After

- 導入設備

-

- PPHWF-1515

- MDF-AH-H37HT

- ダクト工事+風速測定

- 改善内容

- 水道配管の塗装時にキャスター付きプッシュプル型換気装置を設置し、大小の部品を安全に塗装できるようになった。さらに、MDFタイプの送風機を導入し、インバーターで風速を調整することで短い配管の塗装では省エネ運転も可能になった。

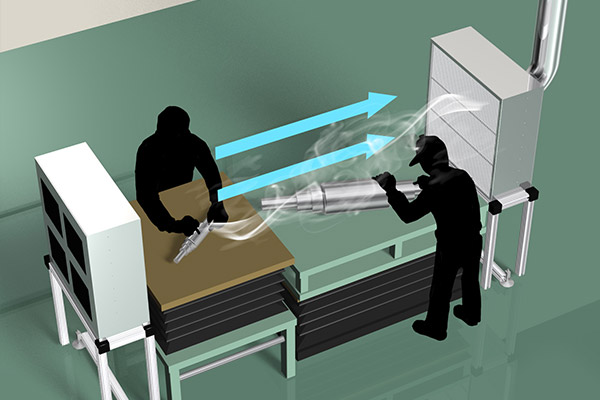

各種

- タッチアップ工程有機溶剤局所排気

- プッシュプル

- 導入経緯

- 塗装製品のタッチアップ工程においては有機溶剤が発生し、作業者の健康を考慮して発生する有機溶剤は換気により除去する必要がある。

- Before

- After

- 導入設備

-

- PPHWF-0808

- MDF-AH-800

- 設置工事+電気工事

- 届出書類

- 改善内容

- 昇降作業台に取り付けたプッシュプル装置「ベンチレーサ」により、複数人で小さい部品の作業が可能になったほか、大きな部品に対しても昇降作業台の高さを調整してタッチアップ塗装ができるようになった。さらに、作業中に発生する有機溶剤を排気することも可能になった。

看板製作工場

- 接着工程での局所排気設備設置

- プッシュプル

- 導入経緯

- 看板製作工場では、ロゴや文字の接着作業に接着剤を使用しており、その際に発生する有機溶剤を排気する必要がある。しかし、看板は様々な大きさや形があるため、どのように排気するべきか問題となっていた。

- Before

- After

- 導入設備

-

- ベンチレーサ

- MDF-AH-1000

- 設置工事+電気工事

- 届出書類

- 改善内容

- 広い換気エリアを排気できるプッシュプル装置により作業場の空気が改善され、作業が安心して行えるようになった。

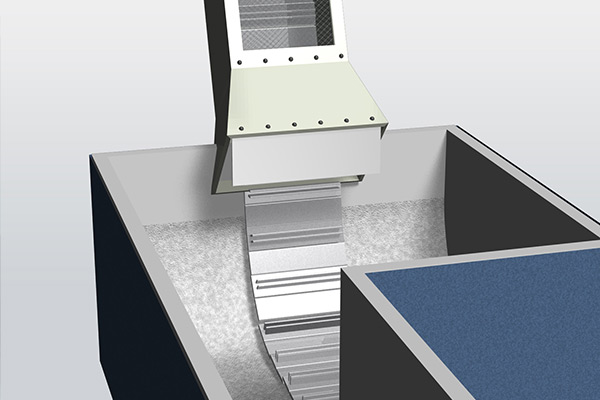

自動車部品製造

- 部品投入口で発生する粉塵飛散防止

- 集塵

- 導入経緯

- 部品を投入するコンベア入口。コンベアで部品が動く時に付着粉塵が舞い上がっていた。

- Before

- After

- 導入設備

-

- CFA-H515

- 開閉式カバーフード

- 改善内容

- 部品投入後にカバーを閉じ、集塵機で吸引することにより粉塵が舞い上がり飛散する事が防止できた。

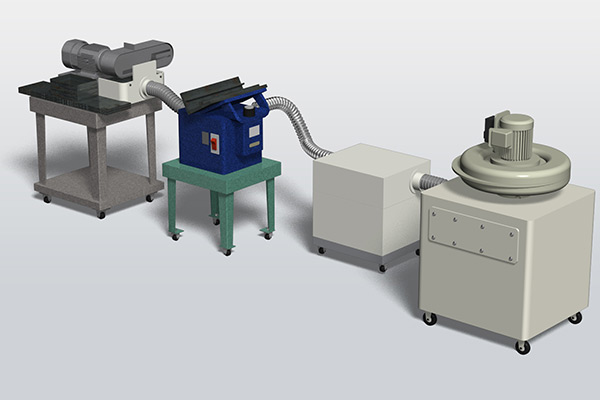

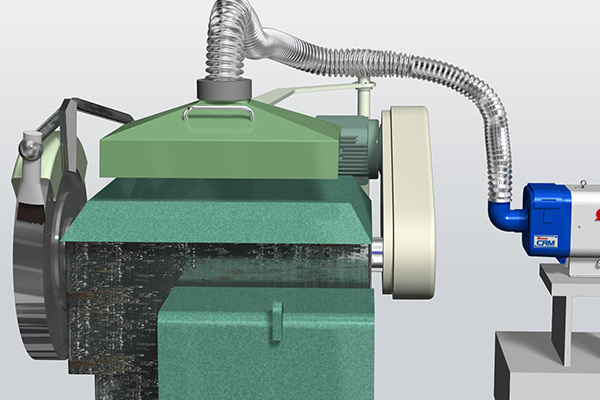

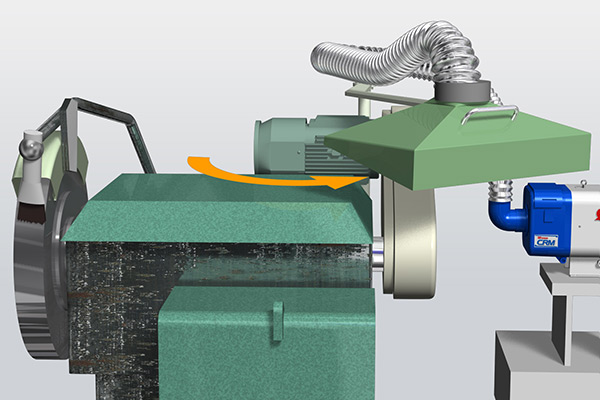

金属部品製造業

- 火花が出る研磨作業の粉塵回収

- 集塵

- 導入経緯

- 金属の研磨・切断で火花が周囲に飛散粉塵飛散はもとより、火災の危険性もあった。

- Before

- After

- 導入設備

-

- GRM-H04T

- 沈降ボックス

- 改善内容

- ターボ型送風機付の集塵機で高圧吸引し、沈降ボックスで火災要因を低減。粉塵飛散と火災要因を除去できた。

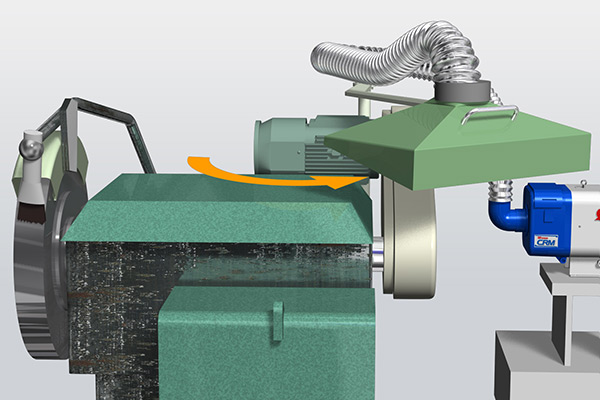

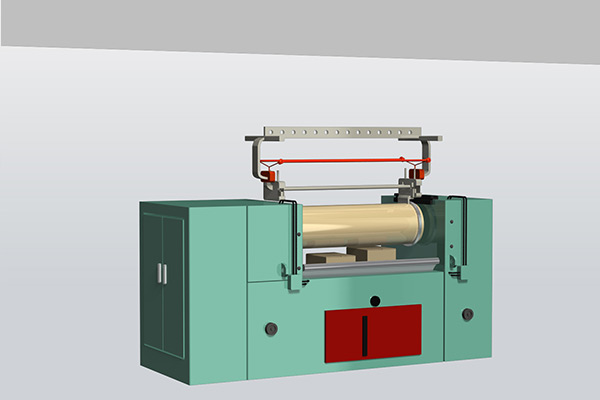

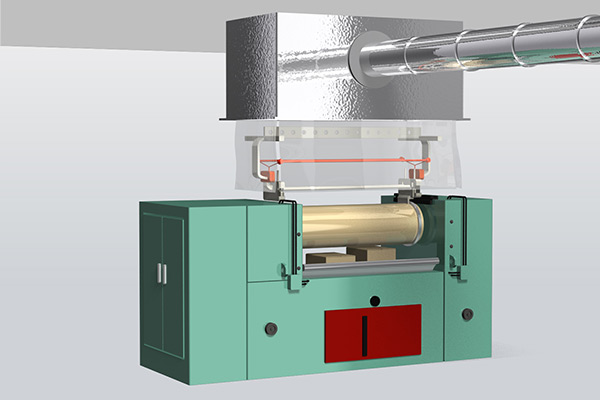

工業用ゴム製品製造業

- ゴム練り機から発生する粉塵回収

- 集塵

- 導入経緯

- ゴム原料練り機から練り工程で粉塵が発生。工程中は目視点検が必要でフードで囲う事は困難だった。

- Before

- After

- 導入設備

-

- CFM-H40

- 囲いフード(透明シート付)

- 改善内容

- 目視点検が必要な部位は透明シートフードにして点検可能。粉塵飛散防止も可能になった。

合成材料の加工業

- ベークライト加工時の粉塵回収

- 集塵

- 導入経緯

- 様々な原料を圧縮してつくられたベークライト。ドライ加工すると大量の粉塵が飛散する。

- Before

- After

- 導入設備

-

- CFA-H240

- アクリル開閉式フード

- 改善内容

- 目視が必要な加工でもアクリルフードで作業が可能になり、粉塵飛散防止も可能になった。

工業用材料製作業界

- 工業用材料の攪拌の粉じん対策

- 集塵

- 導入経緯

- 攪拌作業時の計量・装置への投入・装置からの排出等の過程で発生した粉塵が作業者にかかって困っていた。

- Before

- After

- 導入設備

-

- CFM-H30

- 工事一式

- 工事部材(ダクト等)

- 改善内容

- 粉塵が作業者へかからないうに各所に局所排気装置を設置し、集塵機で粉じんを回収することで作業者にかからなくなった。また、集塵機単体ではなく工事に関してすべてワンストップ対応だったため、工期を短縮できた。

家畜用飼料製造

- 家畜用のエサの原料を計量する時の排気

- 集塵

- 導入経緯

- 家畜用のエサの原料の計量時に粉塵が発生するため、困っていた。

- Before

- After

- 導入設備

-

- 囲い式フード(作業台)x2

- CFK-40(防爆仕様)x2

- 改善内容

- 製造環境に合わせて特別対応品を提案してもらい、囲い式フード付き作業台と防爆仕様集塵機を導入したことで作業環境が綺麗になった。

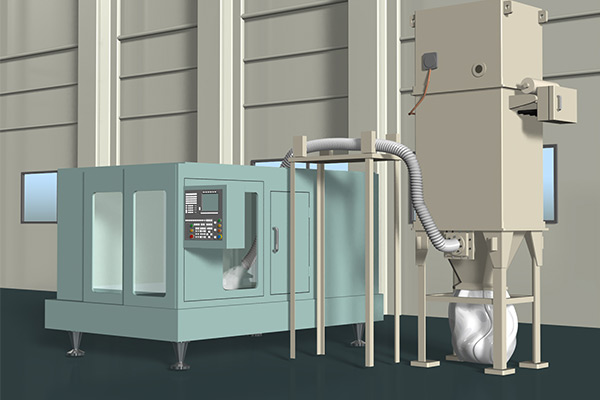

配管部材製造

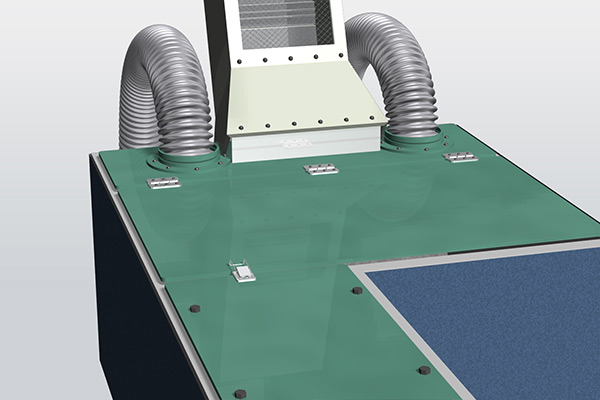

- NCルーター樹脂加工粉の集塵

- 集塵

- 導入経緯

- NCルーター樹脂加工機から樹脂粉が発生し、工場内にダストだらけになって掃除が大変だった。

- Before

- After

- 導入設備

-

- CF-PC75033P1

- CF-2200H 粉塵爆発対策品

- 納入時据付立ち合い指導

- 改善内容

- ルーター主軸部分のカバーへ直接ダクト接続し、SDGの大型パルスジェットシリーズ集塵機で効率的に粉塵を捕集することができた。

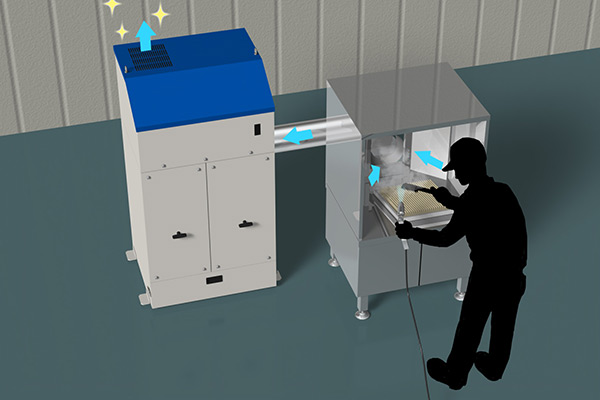

電車車庫

- フィルター清掃工程での局所集塵

- 集塵

- 導入経緯

- 電車で使用するフィルタを清掃したときに粉塵が大量に発生したため困っていた。

- Before

- After

- 導入設備

-

- CFA-H515

- 作業台付フード

- 設置工事

- 電気工事

- 改善内容

- 作業台付フードとCFA-H515を設置することで発生した粉塵は上手く排気し、スムーズに清掃することができた。また、設置・電気工事も一緒に行ったので導入期間の短縮ができた。

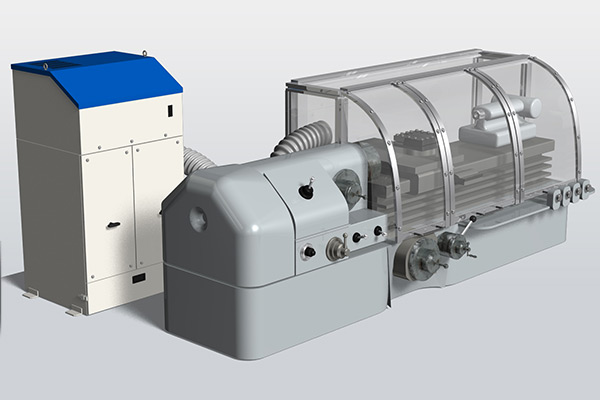

自動車部品製造

- 試験で発生するミスト回収

- ミスト回収

- 導入経緯

- 駆動機器を試験運転時にミストが発生。形状。大きさが様々で測定装置を付ける位置も様々でフードで囲う事は困難だった。

- 導入設備

-

- CRH-15E

- 可動式フード

- 改善内容

- 試験機を設置するとき、大きな作業スペースが確保でき作業性を損なわないで試験中のミストも回収できた。

自動車部品製造

- 大量に発生する油煙回収

- ミスト回収

- 導入経緯

- 大量に発生する油煙、電気式では清掃という作業があり、フィルタ交換という単純なメンテナンスを希望。

- 導入設備

-

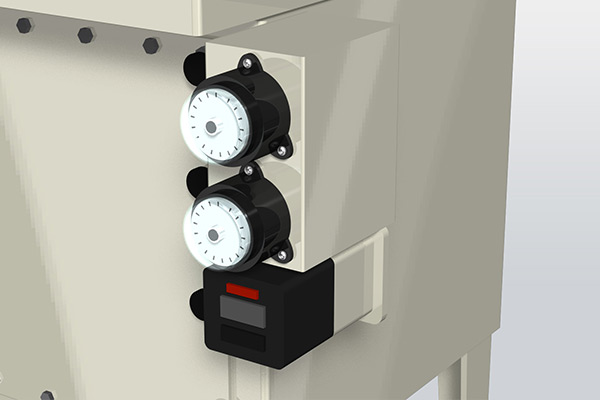

- Z-168特殊ミストレーサ(差圧計付)

- 改善内容

- 差圧計により交換時期も明確になり、「フィルタ交換」という単純なメンテナンスが可能になった。

刃物製造業

- 刃物加工時の油煙回収

- ミスト回収

- 導入経緯

- ミストと油煙が複合して発生。ミストレーサの排気を集中ダクトで排気していたが油煙がダクトへ流入し油漏れを発生。

- Before

- After

- 導入設備

-

- CRM-H07-S23

- ダクト接続式高性能アフターフィルタ

- 改善内容

- ダクトへ流入する油煙が軽減でき、ダクトの油漏れが無くなった。

金属部品製造業

- 研磨工程のミスト回収

- ミスト回収

- 導入経緯

- 研磨工程で発生するミストに困っていたが、材料を研磨機に設置する時、クレーン等が必要。その為、発生源を囲うフード設置が困難だった。

- Before

- After

- 導入設備

-

- CRM-H15-S23

- 可動式フード

- 改善内容

- 材料設置する時、大きな作業スペースが確保できた。研磨工程で発生するミストを周囲飛散する事を防止できた。

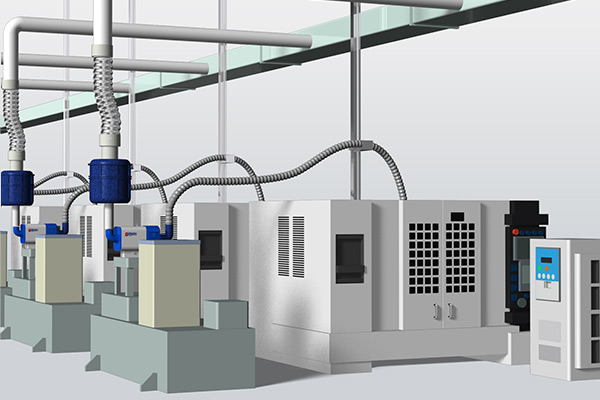

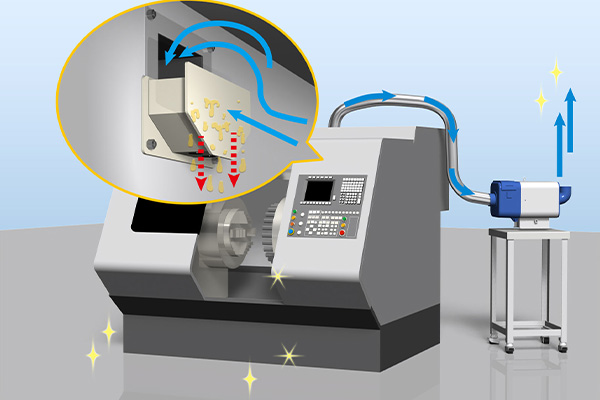

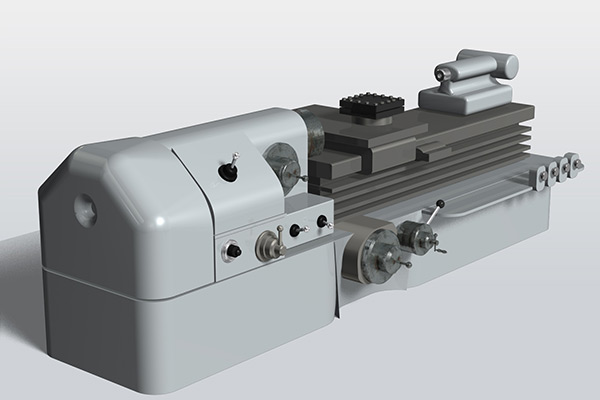

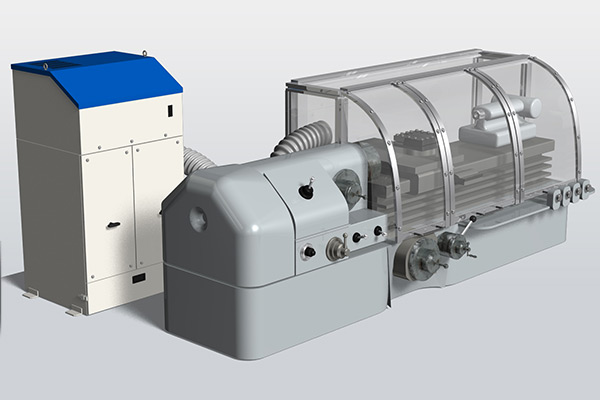

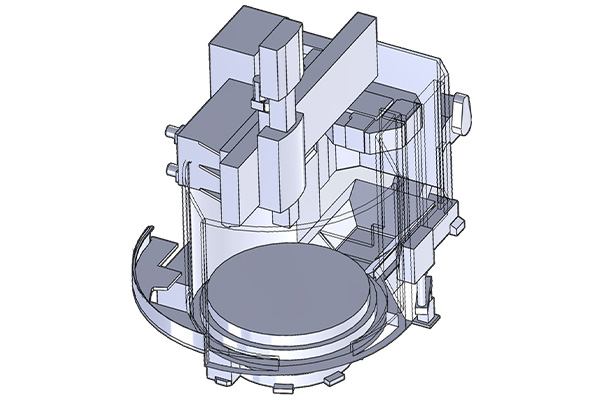

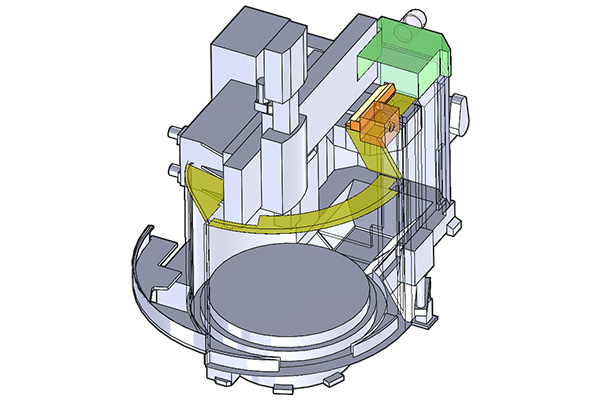

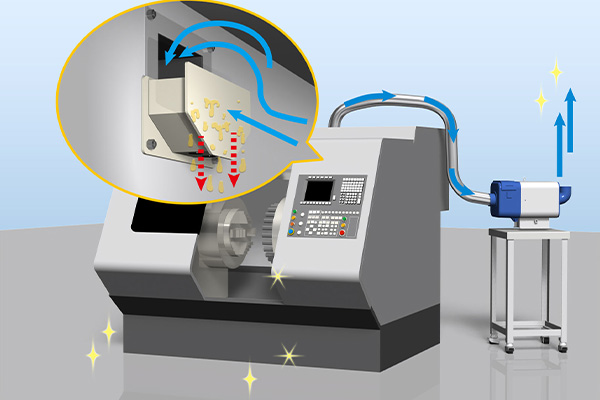

工作機械用部品加工

- 開放型工作機械のオイルミストを対策

- ミスト回収

- 導入経緯

- 開放型縦旋盤で部品の加工中、作業上フードを設置できず、天井からオイルミストが漏れて困っていた。

- Before

- After

- 導入設備

-

- プッシュプル型ミストレーサ

- 改善内容

- プッシュプル型ミストレーサを設置することで、開放型工作機械フルカバーと比較するとスペースを取らず、コストダウンができた。また、作業性を変えずに工場環境を改善できた。

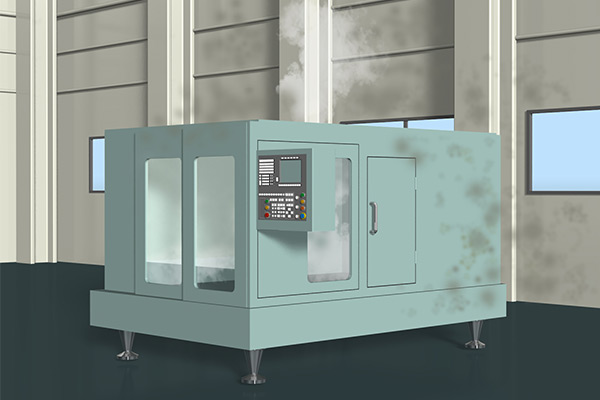

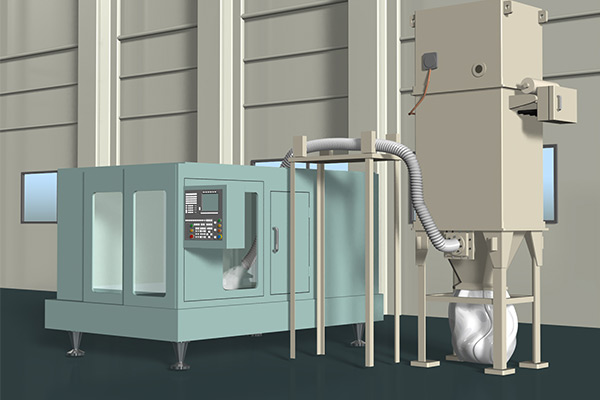

自動車部品製造業

- 油滴大量発生加工機のミスト回収

- ミスト回収

- 導入経緯

- 自動車部品を加工した時、油滴とオイルミストが大量発生して工作機械から漏れていた。ミストが床に付着したせいで滑りやすかったり機械にオイルが付いたりして困っていた。

- Before

- After

- 導入設備

-

- CRM-H07-S22 x6台

- 遮蔽版付吸引口 x6個

- 改善内容

- 工作機械にミストレーサと遮蔽版付吸引口を付けたことで、オイルミスト漏れの問題がなくなり、工場の環境が綺麗になった。

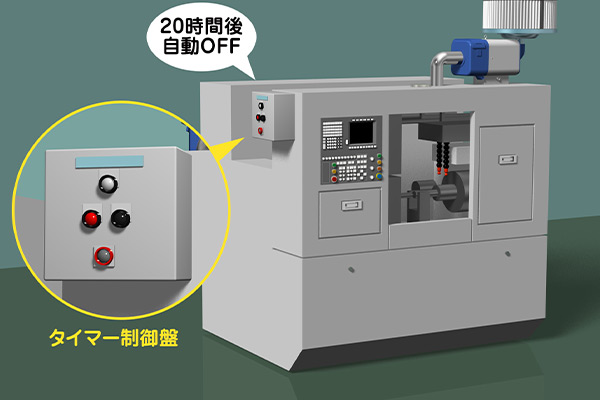

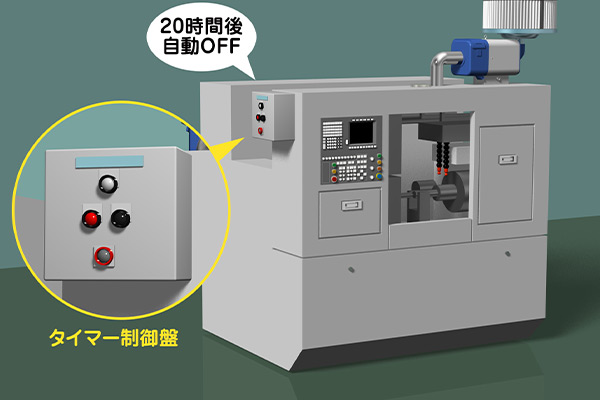

切削工具製造業

- タイマー機能付きオイルミスト回収

- ミスト回収

- 導入経緯

- 高付加価値の製品を製造しており1個あたりの加工時間が長く、20時間/日稼働。そのため従業員がいないときもタイマー制御で夜間運転後にミストコレクターの電源を切りたい。

- Before

- After

- 導入設備

-

- CRM-H02-S22

- タイマー制御盤(0.3秒~30時間)

- 設置 + 電気工事

- 改善内容

- ミストレーサとタイマー制御盤を設置してもらったことで、職場の環境が綺麗になった。ミストレーサの電源も自動的に停止したため無駄な電気代にかからなかった。

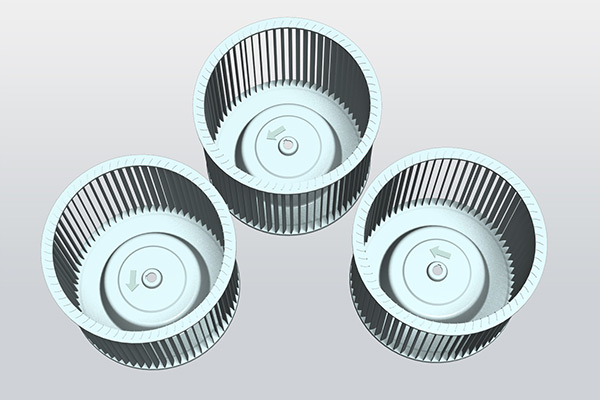

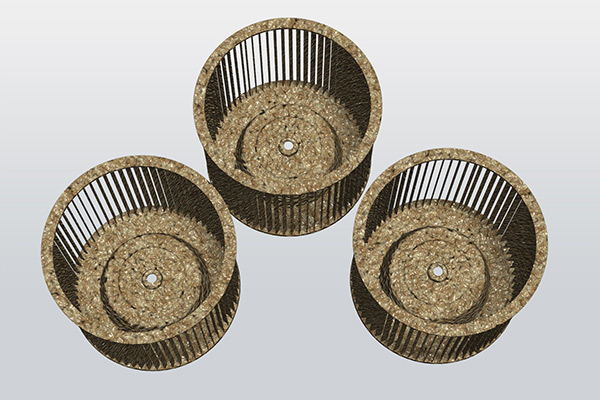

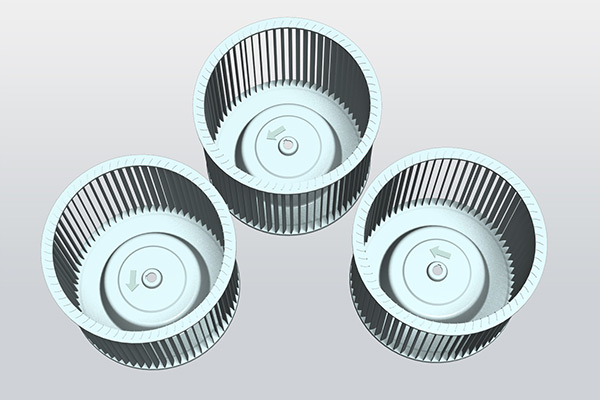

金属部品製造業

- 送風機羽根車の清掃

- メンテナンス

- 導入経緯

- メーカー不明の送風機があり異常振動が発生したがどうすればよいかわからず困っていた。

- Before

- After

- 導入設備

-

- 他社製送風機の羽根車清掃とバランス調整

- 改善内容

- 羽根車清掃とバランス調整をおこなうことで異常振動が無くなり問題無く運転できるようになった。

金属加工業

- バリ取り機から発生する粉じん回収

- メンテナンス

- 導入経緯

- ダストコレクター用フィルタ交換と集塵機内の清掃。

- Before

- After

- 導入設備

-

- CF-3700H用フィルタ

- 改善内容

- フィルタ交換と内部清掃を行うことで、低下していた吸引能力の改善がされた。

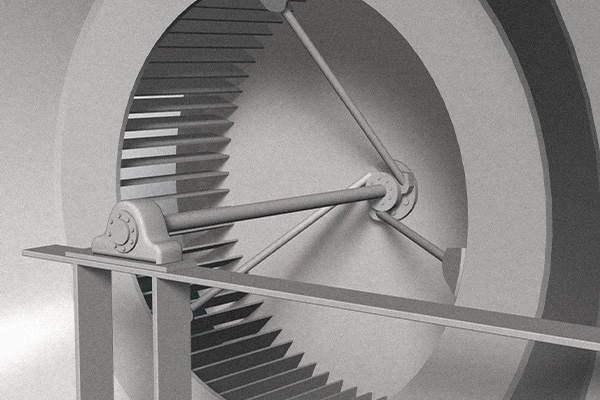

大型自動車修理業

- 他社の送風機をメンテナンス

- メンテナンス

- 導入経緯

- 他社塗装ブース用送風機を何年か前使用していて、羽根車の汚れがひどく、Vベルトも伸びて、性能が落ちていて困ってメンテナンスをどこに依頼したらいいかわからなかった。

- Before

- After

- 導入設備

-

- 交換用ベルト

- 改善内容

- 現地にて送風機のベルト交換し、羽根車を清掃した。さらにバランスを調整し本来の性能に回復できた。

自動車部品製造

- ダクト点検口の改造

- その他

- 導入経緯

- ダクトを点検口から点検・清掃する作業が高頻度で発生し毎回ボルトナット等を外す作業が煩わしかった。

- Before

- After

- 導入設備

-

- 工具無しで内部確認できる点検口へ改造

- 改善内容

- 工具不要のハンドル式で点検口を開閉できるようになり作業時間を大幅に短縮することができた。

製糖業

- コンベアによる出荷工程での防虫対策

- その他

- 導入経緯

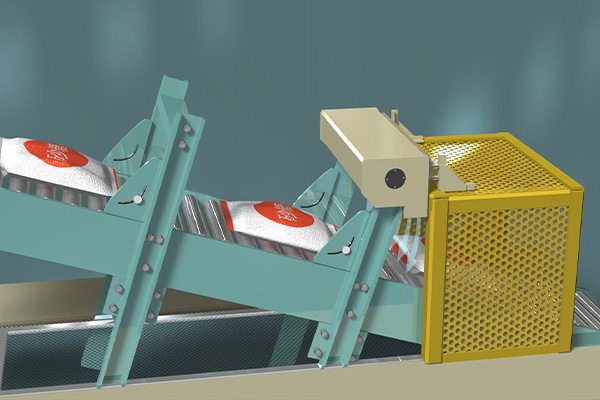

- 二階作業場から一階出荷場に、コンベアを用いて砂糖を降ろす際、1階から2階へ虫が侵入していた。

- Before

- After

- 導入設備

-

- クロスフロー型送風機 AC-154AMTD×2台

- 送風機架台

- 防虫網

- 改善内容

- クロスフロー型送風機を取り付け、エアカーテンを利用することで、コンベアの稼働を邪魔せずに虫の侵入を防いだ。隙間からの虫の侵入には、防虫網を設置した。

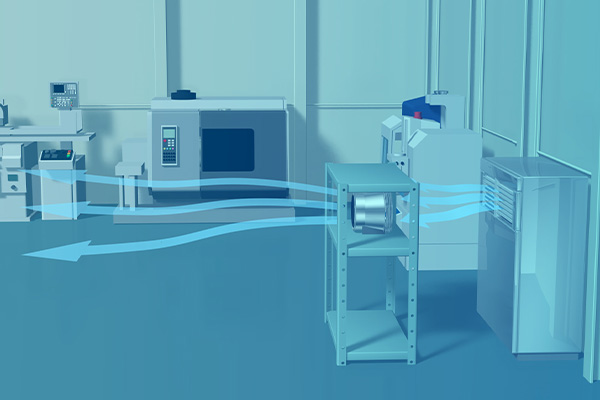

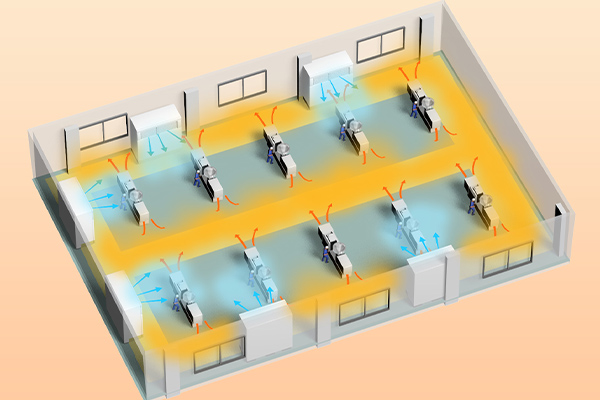

医療用器具精密加工業界

- 工場内エアコン空調改善

- その他

- 導入経緯

- エアコンの冷気が工場内全体に届かない状態だったので、工場全体の空気を循環できるようにエアコンを追加するかどうか検討をしていた。

- Before

- After

- 導入設備

-

- WR-200K×4台

- 改善内容

- エアコンの前にウインドレーサーを設置したことで、冷気が遠くまで届いて追加エアコンが不要になった。

樹脂部品製造工場

- 工場内の空調冷気を循環

- その他

- 導入経緯

- 樹脂部品を成型する射出成型機から熱が発生して、通路周辺が異常に暑くなるためエアコンが上手く使えずに困っていた。

- Before

- After

- 導入設備

-

- WR-200Wx11台

- 改善内容

- 熱気をウインドレーサーにより空調冷気を循環、作業環境を改善することができた。

化成品製造工場

- 離型剤ブースのごみ吹き飛ばし

- その他

- 導入経緯

- 自動車内装材 (ポリウレタン) の製造ラインにおいて、離型剤を塗布する前にエアーブロー(コンプレッサー)でポリウレタンのカスを吹き飛ばすことにより不良率を減少させる。

- Before

- After

- 導入設備

-

- MDF-KSB-2200B-R213x2台

- 制御盤 (インバーター盤)

- 改善内容

- コンプレッサーエアーから送風機へ切り替えによる省エネになったので、電気代を節約することができた。

自動車部品製造

- 天井部の温度の改善

- その他

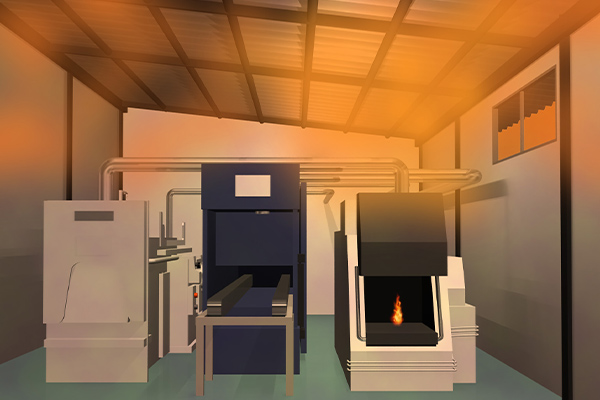

- 導入経緯

- 浸炭炉の機械の熱がうまく換気できずに天井にこもってしまったため、天井部の温度が非常に高かった。

- Before

- After

- 導入設備

-

- WR-200W-B0J1x2台(220V~240V 50Hz)

- 改善内容

- ウインドレーサーの風で逆側の窓に向けて、吹き出し熱を外に排出し、天井部の温度を5℃下げることができた。(48.5℃から43.5℃に)